Bài viết “Bồn chứa công nghiệp” này được viết ra nhằm với mục đích chính là giới thiệu tổng quan về công nghệ chế tạo bồn chứa công nghiệp. Thuật ngữ “bồn chứa” ở đây có thể có tên gọi khác nhau đối với người sử dụng, đối với nhà chế tạo, nó có thể nhằm áp chỉ đến: tank, bình, bồn nước inox, nồi hấp, bồn inox, nồi hơi, hopper, nồi hấp tiệt trùng, bồn chứa nước, bồn, bồn chứa xăng dầu, bồn chứa hóa chất, nồi nấu, bồn bể công nghiệp, bồn chứa, bồn chứa công nghiệp, bồn bảo ôn, bồn xử lý nước thải, bình chưng cất, bồn áp lực, bồn chứa dầu, bồn chứa LPG, nồi chưng cất, tank lên men, bồn chứa inox, bồn chứa khí hóa lỏng, bồn trộn, nồi hấp thanh trùng, tank chứa nước, bồn bể inox, bồn chứa gas, bồn chứa xăng, bồn khuấy trộn, cip tank, fermentation tank, hệ thống nồi hơi, silo, tank chứa hóa chất, tank inox, tank lên men bia, water treatment tank, wort kettle…

1.1 Khái quát sản phẩm bình, bồn chứa công nghiệp

1.1.1 Nhu cầu của thị trường về bình, bồn chứa công nghiệp

Cùng với sự hội nhập của Việt Nam vào nền kinh tế thế giới, hàng loạt các khu chế xuất công nghiệp được xây dựng. Nên nhu cầu về các sản phẩm bồn chứa công nghiệp có dung tích từ vài m3 đến hàng nghìn m3 là rất lớn, do vậy một vấn đề đặt ra cho chúng ta phải chế tạo được thiết bị để sản xuất ra những sản phẩm này nhằm phục vụ trong công cuộc đổi mới của đất nước.

Hình 1.1: Các sản phẩm bồn chứa công nghiệp có kích thước lớn và rất lớn

Hình 1.2: Các sản phẩm bồn tank ứng dụng

1.1.2 Hướng nghiên cứu bình, bồn tank công nghiệp

Ở nước ta hiện nay vấn đề chế tạo các dạng bình, bồn chỏm cầu và dạng côn có đường kính lớn trong công nghiệp hầu như vẫn phải nhập ngoại. Trong điều kiện hội nhập hiện nay, vấn đề đặt ra là ta phải tự chế tạo ra các sản phẩm dạng này để phục vụ nhu cầu trong công cuộc công nghiệp hóa, hiện đaị hóa đất nước và đưa nước ta trở thành một nước có nền công nghiệp hiện đại.

Bồn chứa công nghiệp là sản phẩm được chế tạo từ tổng hợp 3 loại hình công nghệ chính sau:

Công nghệ miết: Tạo ra phần chỏm cầu.

Công nghệ uốn lốc ngang trên máy uốn: Tạo ra phần thân hình trụ.

Công nghệ hàn: Hàn ghép tổ hợp phần chỏm cầu với thân.

* Chế tạo đáy dạng chỏm cầu có các phương pháp khác nhau:

+ Dập vuốt.

+ Dập nổ

+ Hàn ghép các tấm

+ Miết/vê.

Đối với mỗi phương pháp đều có những ưu nhược điểm nhất định.

Với phương pháp dập vuốt đòi hỏi phải có thiết bị dập rất lớn, và việc chế tạo những bộ khuôn lớn có giá trị đến hàng triệu đô la, hơn nữa những sản phẩm dạng này không sản xuất hàng loạt một kích cỡ, do vậy phương pháp này không hiêu quả.

Phương pháp dập nổ là phương pháp không thông dụng cho tất cả các loại sản phẩm, nó chỉ sử dụng trong quốc phòng là chính, hơn nữa lại không an toàn và không có môi trường tốt.

Phương pháp hàn ghép là phương pháp tương đối đơn giản và hiệu quả. Tuy vậy nó lại cho sản phẩm không có chất lượng tốt, đặc biệt với những sản phẩm dùng để chứa chất lỏng hay khí có áp suất cao. Thời gian tạo sản phẩm lâu.

Với phương pháp miết sẽ khắc phục những nhược điểm của các phương pháp trên. Chính vì thế hướng nghiên cứu của luận văn là:

* Nghiên cứu, tính toán, thiết kế công nghệ và máy miết chỏm cầu để chế tạo bình chứa công nghiệp có đường kính lớn.

Hình 1.3: Một số hình ảnh máy miết chỏm cầu bồn chứa

* Nghiên cứu công nghệ uốn, lốc ngang: Lốc ống để tạo ra thân của bình, bồn chứa. Để chế tạo ra thân bình có đường kính lớn ta phải chọn máy lốc ống 3 trục hoặc 4 trục.

Hình 1.4: Máy uốn ngang 3 trục cho bồn tank

* Để lắp ghép các bộ phận lại với nhau thì ta lựa chọn công nghệ hàn và thiết kế tổ hợp đồ gá hàn. Trong quá trình gia công để hoàn thiện sản phẩm ta cần sử dụng công nghệ hàn để tổ hợp kết nối các chi tiết, cụm chi tiết. Trong công nghệ hàn có nhiều phương pháp và để thực hiện công nghệ đó cần có nhiều dạng kết cấu đồ gá khác nhau.

Để liên kết các thành phần của bồn chứa lại với nhau ta chọn phương pháp hàn nóng chảy. Trong đó chủ yếu sử dụng phương pháp hàn điện hồ quang tay và hàn tự động dưới lớp thuốc. Và một nội dung quan trọng khác là nghiên cứu thiết kế chế tạo bộ giá đỡ hàn tự động.

Hình 1.5 Mô hình đồ gá thiết bị hàn chuyên dụng bồn chứa

1.2: Công nghệ chế tạo bình, bồn chứa công nghiệp dạng chỏm cầu

Bồn chứa công nghiệp được chế tạo từ tổng hợp các công nghệ chính.

Công nghệ miết: Tạo ra phần chỏm cầu.

Công nghệ uốn ngang trên máy lốc 3 hoặc 4 trục: Tạo ra phần thân bồn chứa.

Công nghệ hàn: Hàn ghép tổ hợp các thành phần chi tiết.

1.2.1. Đặc điểm và thông số kỹ thuật của bình, bồn chứa công nghiệp

Bảng 1.1: ĐẶC ĐIỂM CỦA BÌNH, BỒN CHỨA

TT | Tên các bộ phận chịu áp lực của bình, bồn | Áp suất tính tóan (bar) | Áp suất thử lớn nhất (bar) | Nhiệt độ thành lớn nhất (0C) | Dung tích (lít) | Môi chất làm việc | |

Tên gọi | Đặc điểm | ||||||

1 | Thân bình, bồn | 10 | 15 | <75 | 2000 | Không khí | Không ăn mòn |

2 | Nắp bình, bồn | 10 | 15 | <75 | |||

| 3 | Cửa người chui manhole | 10 | 15 | <75 | |||

| 4 | Các đường ống | 10 | 15 | <75 |

| ||

Bảng 1.2: SỐ LIỆU KĨ THUẬT VỀ CÁC BỘ PHẬN CHÍNH CỦA BÌNH, BỒN

TT | Tên gọi | Số lượng ( cái) | Kích thước (mm) | Kim loại chế tạo | Phương pháp chế tạo | |||

ĐK ngoài | Chiều | Mã hiệu | Số t/c của VL | |||||

Dầy | Dài hoặc cao | |||||||

1 | Thân bình, bồn | 01 | 1066 | 8 | 2000 | Q235 (CT3 | GB 7009 -93 | Lốc - hàn |

| 2 | Đầu chòm | 02 | 1066 | 8 | 245 | Ép – vẽ | ||

3 | Cửa người chui (elip) manhole | 01 | 450x350 | 20 | ? | Đúc - hàn | ||

| 4 | Đường khí vào ra | 02 | Dy50 | 3.5 | 150 | Đúc - hàn | ||

Bảng 1.3: SỐ LIỆU VỀ KIM LOẠI CHẾ TẠO BÌNH, BỒN

TT | Tên các bộ phận của bình | Mã hiệu kim loại | Cơ tính | Hóa tính | ||||||

| Giới hạn bền (kG/mm) | Giới hạn chảy (%) | Độ giãn dài tương đối (%) | C | Mn | Si | P | S | |||

| 1 | Thân bình, bồn | CT3 | 395 | 235 | 26 | 0,12 ~ 0,2 | 0,3 ~ 0,7 | ≤ 0,3 | ≤ 0,045 | ≤ 0,045 |

2 | Đầu chòm | CT3 | 39 | 235 | 26 | 0,12 ~ 0,2 | 0,3 ~ 0,7 | ≤ 0,3 | ≤ 0,045 | ≤ 0,045 |

| 3 | Cửa người chui, manhole | CT3 | 395 | 235 | 26 | 0,12 ~ 0,2 | 0,3 ~ 0,7 | ≤ 0,3 | ≤ 0,045 | ≤ 0,045 |

Bảng 1.4: ĐẶC ĐIỂM ỐNG, CÚT, MẶT BÍCH VÀ CÁC CHI TIẾT BẮT CHẶT CUẢ BÌNH, BỒN

TT | Tên gọi | Số lượng | Kích thước (mm) hoặc số liệu theo bảng phân loại | Kim loại chế tạo | ||||||

Mã hiệu | Cơ tính | Hoá tính | ||||||||

| b Kg/ cm | c | % | C | Mn | Si | |||||

1 | Ống dẫn khí vào | 01 | Dy50 | CT3 | 38 | 22 | 28 | 0,14 - 0,18 | 0,28 - 0,30 | < 0,032 |

| 2 | Ống dẫn khí ra | 01 | Dy50 | CT3 | 38 | 22 | 28 | 0,14 - 0,18 | 0,28 - 0,30 | < 0,032 |

3 | Ống lắp van an toàn | 01 | Dy50 | CT3 | 38 | 22 | 28 | 0,14 - 0,18 | 0,28 - 0,30 | < 0,032 |

| 4 | Ống lắp van xả đọng, van xả đáy | 01 | Dy50 | CT3 | 38 | 22 | 28 | 0,14 - 0,18 | 0,28 - 0,30 | < 0,032 |

Bảng 1.5: SỐ LIỆU VỀ HÀN

Công nghệ hàn hoặc đinh tán | Mã hiệu | Đặc điểm của que hàn, dây hàn | ||||||

| Cơ tính | Hoá tính | |||||||

b | c | s | C | Mn | Si | P | ||

Thân hàn tự động, giáp mí 1 phía | Dy50 | 415-550 | 300 | 22 | 0,07 0,15 | 1,40- 1,85 | 0,80- 1,15 | 0,02 5 |

| Đáy bình hàn tự động, giáp mí 1 phía | Dy50 | 480-655 | 370 | 22 | 0,07 0,15 | 1,50- 2,0 | 0,50- 0,80 | 0,02 5 |

Bảng 1.6: TIÊU CHUẨN ĐÁY CHỎM CẦU BỒN BỂ CHỨA

1050 1100 1150 1200 1250 | 210 220 230 240 250 | 50 50 50 50 50 | 100 100 100 100 150 | 976 1004 1033 1063 1328 | 1236 1288 1340 1392 1471 | 164 187 211 237 266 | 209 220 232 243 219 |

| 1300 1350 1400 1450 1500 | 260 270 280 290 300 | 50 50 50 50 50 | 150 150 150 150 150 | 1341 1358 1378 1401 1425 | 1523 1574 1626 1678 1729 | 296 329 364 402 442 | 232 245 257 269 281 |

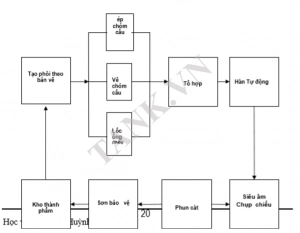

1.2.2. Sơ đồ quy trình chế tạo bình, bồn chứa công nghiệp đáy dạng chỏm cầu

Hình 1.6: Sơ đồ quy trình chế tạo bồn chứa công nghiệp

1.2.3. Quy trình công nghệ chế tạo bình, bồn chứa cỡ lớn

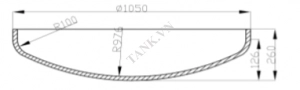

1.2.3.1. Các công đoạn chế tạo đáy hình chỏm cầu

Hình 1.7 Bản vẽ chi tiết chỏm cầu bồn tank

Hình 1.8 Bản vẽ khai triển chi tiết chỏm cầu bồn chứa

Chọn phương pháp gia công và lập quy trình công nghệ tiến hành gia công cho từng bước dưới đây

+ Chuẩn bị phôi:

-Tính toán phôi tấm

- Vẽ khai triển, vạch dấu trên thép tấm;

- Cắt pha theo dấu, làm sạch ba via sau cắt;

- Ghép và hàn nối ( nếu kích thước thép tấm không đủ lớn).

+ Gia công tạo hình bằng biến dạng dẻo:

- Bằng máy miết: ép mặt có bán kính cong lớn trên máy ép thuỷ lực và miết phần bán kính cong nhỏ trên máy miết.

- Bằng máy ép thủy lực: Làm khuôn dập thành hình.

+ Lấy dấu, cắt phần thừa sau tạo hình;

+ Làm vát mép cạnh chuẩn bị cho hàn nối thân bình;

Yêu cầu: Hình dạng, kích thước, dung sai phôi phẩm phải đảm bảo theo thiết kế và quy phạm kỹ thuật an toàn bình chịu áp lực.

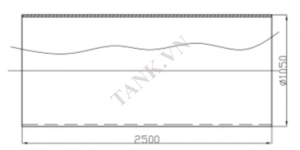

1.2.3.2. Tính toán công nghệ chế tạo thân bình .

Căn cứ kích thước thực của đầu bình sau khi gia công hoàn chỉnh, lập quy trình công nghệ tiến hành gia công từng bước dưới đây:

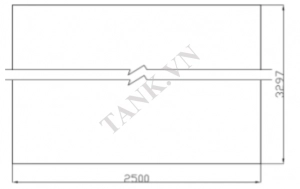

Hình 1.9 Bản vẽ chi tiết thân bình

Hình 1.10. Bản vẽ khai triển thân bình

+ Chuẩn bị phội:

- Tính toán phôi

- Vẽ triển khai, lấy dấu trên thép tấm;

- Cắt pha theo dấu, làm sạch ba via sau cắt;

- Làm vát các mép cạnh chuẩn bị cho hàn nối;

+ Gia công tạo hình: Bằng máy cuốn thép tấm.

+ Gá hàn và hàn đính; Chọn phương pháp và tiến hành hàn đính mối hàn nối dọc thân hình trụ.

+ Kiểm tra chất lượng phôi sản phẩm sau gia công;

Yêu cầu: Hình dạng, kích thước, dung sai phôi phẩm phải đảm bảo theo thiết kế và thỏa mãn quy phạm kỹ thuật an toàn bình chịu áp lực.

1.2.3.3. Các bộ phận, chi tiết chịu áp lực khác

- Bao gồm cụm lỗ – cửa, vách ngăn, mặt sàng, mặt bích, ống nối, chi tiết bắt chặt v.v...

- Căn cứ đặc điểm hình dạng và kích thước, xác định phương pháp gia công và lập quy trình công nghệ tiến hành gia công.

1.2.3.4. Lắp ghép tổng thể sản phẩm

- Xác định phương pháp lắp ghép và lập quy trình công nghệ thực hiện lắp ghép;

- Kiểm tra kích thước của bộ phận cần lắp ghép;

- Tiến hành lắp ghép và gá hàn đính;

Yêu cầu: Dung sai sau lắp ghép phải đảm bảo theo thiết kế và quy phạm kỹ thuật an toàn bình chịu áp lực.

1.2.3.5. Hàn nối

Lập quy trình công nghệ hàn cho từng bước công việc;

- Trước khi hàn, cần tiến hành kiểm tra tình trạng chất lượng các mối ghép ( kích thước dung sai)

- Vệ sinh làm sạch các mối ghép cần hàn theo quy định;

- Tiến hành hàn theo quy trình hàn đã xác lập: Hàn thân theo đường sinh (hàn đường thẳng), hàn thân với đáy chỏm cầu (hàn tròn xoay), hàn các chi tiết phụ kiện.

Yêu cầu: Đảm bảo thỏa mãn yêu cầu của quy phạm kỹ thuật và tiêu chuẩn về hàn.

1.2.3.6. Kiểm tra chất lượng mối hàn nối

- Vệ sinh làm sạch bề mặt mối hàn và phần kim loại nền dọc theo hai bên mối hàn;

- Xác định các phương pháp kiểm tra không phá hủy;

- Kiểm tra ngoại quan các mối hàn: tình trạng bề mặt, kích thước;

- Kiểm tra chất lượng bên trong mối hàn bằng phương pháp không phá hủy (X quang, siêu âm, từ trường, thẩm thấu v.v... )

- Xử lý khuyết tật mối hàn đã phát hiện;

Yêu cầu: Chất lượng các mối hàn nối phải thỏa mãn yêu cầu quy định trong tiêu chuẩn hàn.

Sưu tầm và biên soạn bởi: TANK.VN