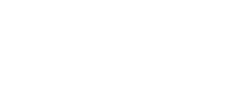

Bồn chứa dầu khí - Thi công

Bồn chứa dầu khí là gì? Thời gian thi công là bao lâu? Chúng ta hãy cùng nhau tìm hiểu các kiến thức trong bài viết dưới đây nhé!

1. Tổng quan thi công bồn chứa dầu khí

Nền bồn chứa phải được thiết kế như một chân đỡ dẻo dai, với độ bền thích hợp để đảm bảo rằng nền có thể chịu được sự phân bố một cách hợp lý áp lực không cân bằng trên nền.

Sự biến dạng của nền dưới một mức độ nhất định, tạo ra một nền móng có độ bền thích hợp. Cần phải loại trừ sự lún quá lớn và lún không đồng đều. Mối quan hệ giữa độ cứngcủa vỏ bồn với đáy bồn và nền đất cần quan tâm.

Đá nghiền có thể được cung cấp dưới vỏ bồn. Những vật liệu này giúp chống lại ứng suất cắt cũng như sự phá hủy trong suốt quá trình xây dựng.

Có 2 loại bồn chính là bồn sử dụng trong trường hợp sức gió mạnh và bồn áp thấp có tính đến sức gió được ký hiệu HBC và BHD.

Bề rộng của vai đỡ được chọn tùy thuộc vào tính ổn định của nền vai đỡ và nền được đảm bảo kích thuớc bề rộng vai đỡ nhỏ nhất nên là 1m cho bồn chứa cao 15m và 1,5m cho bồn chứa cao trên 15m.

Sự phân tích nền bồn chứa cần được tính thêm khả năng tác động của gió, động đất, các chất chứa trong bồn. Khả năng trượt của đất cần được nghiên cứu kỹ.

Ở những vùng tình trạng về đất chưa được hiểu biết một cách cặn kẽ thì nên gia tăng chiều cao của bồn chứa theo tiêu chuẩn có tính đến sự nghiên lún.

Đối với những khu vực có điều kiện thất thường hay mực nước lên xuống thất thường, khu vực đóng băng vĩnh cữu thì phải sử dụng các kết cấu đặc biệt riêng.

2.Các phương pháp thi công nền móng bồn chứa dầu khí

Các tiêu chuẩn về nền móng được xem xét phù hợp với tất cả sản phẩm thông thường sẽ chứa trong bồn có trên thị trường và kho chứa kể cả dầu bôi trơn, nhựa đường với nhiệt độ thay đổi.

Đối với những bể chứa LPG thì có những tiêu chuẩn riêng.

Hiện tượng lún không đều của bồn mái nổi do hiện tượng bóp méo của bồn, điều này làm hư hỏng cơ cấu bịt kín.

Loại này có thể xây dựng trên nền đất bình thường (hoặc ngay cả yếu), một số trường hợp người ta sử dụng phương pháp dự phòng là dùng một lớp đá nghiền nhỏ hay vòng được gia cố bằng bê-tông phía dưới kết cấu bồn. Trường hợp này cũng dùng cho bồn mái cố định.

Cần có hệ thống thoát nước để phát hiện rò rỉ để tránh sự tích tụ nước tạo nên áp lực có thể phá hủy lớp bao phủ nền móng.

Vải lọc được sử dụng dưới lớp bao phủ của vai đỡ và đường dốc của vai đỡ nơi mà khả năng xói lỡ những vật liệu mịn hiện hữu có thể xảy ra.

Một vòng kim loại đặt dưới ngay những chỗ chịu lực cắt của kim loại xung quanh chu vi bồn.

Xung quanh chu vi bồn có bitume rộng 150 mm dùng làm đệm và chống thấm.

Bệ đỡ được gia cố và bề ngoài được phủ bởi miếng bê-tông dày ít nhất 50 mm chống thấm.

Các bước tiến hành cơ bản trước khi thi công nền móng bao gồm:

2.1 Khảo sát vị trí bồn chứa dầu khí

Nhờ người tư vấn địa chất đáng tin cậy để khảo sát vùng đất (hiểu rõ đất đai địa phương, có kinh nghiệm về việc đặt nền móng…). đây là bước quan trọng, ảnh hưởng suốt quá trình thi công.

2.2 Kiểm tra đất bồn chứa dầu khí

Người ta thường dùng phép thử độ thấm hình nón của Dutch (DCTP’s): những lổ khoan thay thế hay phép thử độ thấm tiêu chuẩn (SPT) sẽ được chấp nhận nếu những phép thử DCPT’s không khả thi.

Những phép thử trong phòng thí nghiệm trên những lỗ khoan sẽ xác định tính chất vật lý, cơ học và hóa học của đất ở những địa điểm và độ sâu khác nhau.

Tổng quát, số lần phép thử DCPT’s sẽ được tiến hành trong phạm vi 1m xung quanh nền móng bể, đối với bể có đường kính có 15m hay nhỏ hơn, chỉ cần tiến hành 1 phép thử ở gần khu trung tâm của nền móng và 1 hoặc 2 lỗ khoan phụ.

Chiều sâu của phép thử DCPT’s sẽ phụ thuộc vào đường kính bể cũng như điều kiện tự nhiên của đất. Vấn đề đặc biệt quan trọng khi đường kính của bể lớn, bởi vì sự gia tăng đường kính bể sẽ tạo ra một ảnh hưởng rất lớn lên lớp đất bên dưới bể.

Số lần tối thiểu của những phép thử DCPT’s:

- 3DCPT’s đối với bể có đường kính ≤ 15m

- 5DCPT’s đối với bể có đường kính ≤ 50m

- 9DCPT’s đối với bể có đường kính > 50m

Độ sâu được xuyên qua khoảng giữa có thể từ 3-5m dưới sàn của nền móng, để xác định bản chất của nền đất ngay dưới nền móng.

2.3 Vật liệu thi công nền móng bồn chứa dầu khí

Hỗn hợp bitume-cát cho bê bồn chứa:

Cát sạch và lượng bùn ít hơn 5%. Lượng nguyên liệu chảy qua rây 200 mesh nên từ 3-5% (điều này có thể đạt từ nhiều nguồn pha trộn khác nhau), những hỗn hợp yêu cầu có thể được tạo thành từ nhiều loại cát với nhiều kích cỡ khác nhau.

Một số loại bitume thích hợp cùng với khoảng nhiệt độ

Loại | Khoảng nhiệt độ |

| Shelmac50/100 | 65-95 |

| Shelmac150/200 | 80-95 |

| Shelmac200/300 | 85-105 |

| Shelmac300/400 | 95-110 |

| Shelmac400/500 | 100-115 |

| Shelmac500/700 | 110-120 |

| Shelmac S.125 | 150-135 |

| Shelmac SRO | 70-100 |

| MC 800 | 80-115 |

| MC 3000 | 95-120 |

| MC 3 | 65-95 |

| MC 4 | 80-100 |

| MC 5 | 100-120 |

| Mexphalte 80/100 | 135-160 |

| Mexphalte 60/70 | 145-170 |

Các loại máy trộn bitume-cát có thể trộn liên tục hay gián nổạn, trong một vài trường hợp phải trộn bằng tay mặc dù chúng chỉ có thể thực hiện khi hỗn hợp có độ chính xác cao.

Cát phải được làm khô trên đĩa thép bằng lửa và bitume phải được nung trước khi trộn với nhau bằng xẻng.

Hỗn hợp bitume-cát có thể được rải bằng tay, nhưng phần lớn thi công đều sử dụng thiết bị chuyên dụng. Bề dày hỗn hợp thường dùng là 50 mm.

Hỗn hợp cát phải dễ dàng liên kết và dùng thiết bị lốp bơm hơi có trục lăn hoặc máy kéo lăn qua lại để thực hiện quá trình kết dính, dùng thêm máy kéo lốp sắt nhằm đẩy mạnh quá trình liên kết.

Hỗn hợp cát ướt cho vai đỡ của đá:

Cát không nên chứa hàm lượng bùn lớn hơn 3%. Hỗn hợp thỏa mãn không đòi hỏi giới hạn cấp độ, do hỗn hợp được trộn từ nhiều nguồn cát có cấp độ rộng. Tuy nhiên, hỗn hợp mong muốn nên từ 3-10% đi qua rây 200mesh.

Bitume là một phân đoạn kerosen đặc biệt đã được pha chế sẵn với tên thương mại là Shelmac SRO (Special Road Oil) với độ nhớt từ 40-50s STV(Standard Tag Viscocity) ở 250C.

Đối với điều kiện nhiệt đới, thường sử dụng bitume cứng hơn với tên Tropical SRO, có thể đặt hàng từ nhà máy lọc dầu Shell.

Để phủ lên cát ướt ta cần thêm vào chất hoạt hóa để tạo liên kết với phụ gia chứa trong SRO. Chất hoạt hóa hiệu quả nhất là Ca(OH)2 với hàm lượng khoảng 90%.

Mặc dù chỉ một số lượng ít cần thiết cho phản ứng hóa học, nhưng trên 2% tổng khối lượng hỗn hợp được dùng để đảm bảo độ phân tán tốt trên cát.

Xi măng Porland thường được thay thế với hàm lượng từ 3%-4% do xi măng có khối lượng riêng lớn. Chất hoạt hoá được phân tán vào cát trước khi với SRO.

Lượng chất họat hóa không nên dùng với lượng lớn hơn do nó không dùng cho phản ứng hóa học, lúc đó sẽ cần lượng SRO thêm vào do chất họat hóa có bề mặt riêng lớn và ngoài ra nó có thể gây giảm khả năng bền cơ làm hỗn hợp dòn và dễ vỡ hơn.

Nước là thành phần không thể thiếu và thậm chí ngay với cát ẩm thì cần phải thêm nước sao cho hàm lượng của nó tối thiểu là 5%.

Hàm lượng SRO nhỏ nhất được quyết định bởi việc kiểm tra đơn giản độ kết dính. Một hỗn hợp có thành phần: cát khô, 4%SRO, 2%Ca(OH)2 và 10% nước được trộn bằng tay.

Nói chung, hỗn hợp trộn từ hàm lượng SRO thích hợp thì thường đạt yêu cầu, nhưng cũng phải chú ý một số điều kiện tránh xảy ra sự không đông cứng của hỗn hợp do tính không thấm nước sẽ ngăn sự hóa hơi của nước và dung môi. điều này thường xảy ra đối với những cấp độ mịn hay cát bị dơ đòi hỏi hàm lượng SRO cao.

Do đó phải kiểm tra bằng cách lăn trên một cái khay, nếu hỗn hợp có tính thấm thì hỗn hợp đã được lăn trước sẽ bay đi.

Nếu như nước không bay hơi thì hỗn hợp đem thử sẽ không có tính thấm nước và phải loại bỏ. Hỗn hợp được đem sử dụng và nén chặt bằng những phương pháp tương tự như đối với hỗn hợp cát khô và bitume.

2.4 Đê của bồn chứa dầu khí

Đê được dùng để giữ sản phẩm trong khu vực được chắn và ngăn không cho sản phẩm tràn ra những khu vực xung quanh. Trong khoảng giữa của đê yêu cầu phải các bức tường bêtông hay đá. Trong một số trường hợp khi không đủ khả năng chứa lượng yêu cầu thì thêm vào những chỗ trũng.

Thiết kế của đê

Tường đê thường được gia cố bằng bê-tông, gạch hay đá. Trong những trường hợp đó phải quan tâm đặt biệt đến mối nối để đảm bảo chúng được chặt. Quan tâm đến khả năng rò rỉ xuyên qua hoặc bên dưới tường đê, phụ thuộc nhiều vào lớp mặt đất và lớp đất ngay bên dưới chỗ xây tường.

Sàn đê

Nền đê chứa chất xốp, với khu vực có mức nước thấp nhất không cần thiết phải chống thấm ra xung quanh việc rò rỉ chấp nhận được. Nơi có rò rỉ cao hay các vùng lân cận có thể bị ô nhiễm thì cần đề ra phương án chống thấm.

Vấn đề quan tâm là khả năng chống thấm ở khu vực có mưa lớn hay ở nơi tồn trữ không có người. Trường hợp đó thì mức độ thấm ảnh hưởng quan trọng đến nền móng của bồn và tường đất của đê do chúng bão hòa với chất lỏng tạo nên sự phân rã, xói lỡ những lỗ hổng trong nền đê.

Các bạn quan tâm đến các sản phẩm về bồn chứa hãy liên hệ ngay với chúng tôi!

3.Các phương pháp thi công bồn chứa dầu khí

Đối với bồn hình trụ , quá trình dựng bồn có thể tiến hành với nhiều phương pháp khác nhau. Không bó buộc một phương pháp cụ thể nào đối với các loại bồn khác nhau. Tuy nhiên đối với các nhà thầu vây dựng thường có kinh nghiệm, ứng với một trường hợp cụ thể họ sẽ đưa ra một giải pháp thích hợp tùy thuộc vào quá trình tối ưu hóa về mặt nhân công và trình độ kỹ thuật tay nghề của đội công nhân. Nhiệm vụ của họ là đưa ra một quy trình xây dựng hoàn thiện mang tính khả thi, thoả đáng và có khả năng mang lại một kết quả tốt.

Để dựng một bồn chứa chất lượng mang tính mỹ quan có khả năng tránh được hiện tượng móp và méo bồn, tính đúng đắn của quy trình hàn cần được tuân thủ đi kèm với quá trình giám sát nghiêm ngặt.

Vì thế, để hạn chế tối đa các hiện tượng xấu có thể xảy ra trong quá trình xây dựng, trước tiên nhà thầu phải cân nhắc kỹ lưỡng lựa chọn phương pháp xây dựng hợp lý để đảm bảo mang lại một kết quả thoả mãn.

3.1 Phương pháp hàn hoàn thiện và ghép dần (Progressive Assemply and Welding)

Trong phương pháp này, trước tiên các tấm thép dùng để gia công mặt đáy được lắp ghép và hàn lại với nhau. Theo sau đó là quá trình gia công thân bồn.

Quy trình được tiến hành từng tầng một, các tấm thép được uốn cong, đặt đúng vị trí, kẹp chặt với tầng bên dưới bằng các đinh ghim sau đó thì tiến hành quá trình hàn các tấm thép lại với nhau cho đến khi hoàn chỉnh hoàn toàn mối ghép ở tầng đang gia công.

Cứ thế các tầng thép lần lượt được chồng lên cao cho đến đỉnh.

Cuối cùng là công đoạn lắp khung mái và mái bên trên

3.2 Phương pháp hàn gián đoạn và lắp ghép tổng thể (Complete Assembly followed by Welding of Horizontal Seams)

Phương pháp này tương tự như phương pháp trên, trước tiên các tấm thép được tập hợp để gia công đáy. Tiếp theo là quá trình gia công thân bồn.

Các tấm ghép được uốn cong, đặt đúng vị trí và kẹp chặt, nhưng ở đây chỉ hàn trước các mối ghép dọc, vẫn giữ nguyên các mối ghép ngang.

Cứ thế sau khi hoàn thiện tầng thép ban đầu tiếp tục đến các tầng thép bên trên và cho đến tầng thép cuối cùng.

Tiếp theo là quá trình lắp ghép khung mái và mái bồn

Sau cùng các mối ghép ngang ở thân bồn mới được hàn để hoàn thiện hoàn toàn các mối ghép ở thân bồn. Quy trình này có thể thực hiện từ trên xuống hay từ dưới lên

3.3 Phương pháp nâng kích bồn (Jacking-up Method)

Trong phương pháp này, sau khi đáy bồn được gia công xong, tiến hành gia công tấm thép trên cùng, sau đó lắp ráp giàn mái và hàn mái và nắp với nhau.

Quy trình hàn được thực hiện trên đáy bồn, các bộ phận được đỡ thông qua các con đội. Sau khi tầng thép trên cùng nối với nắp được hoàn thiện xong, người ta kích các con đội nâng chúng lên một độ cao vừa đủ và chèn vào các tầng thép bên dưới, tiến hành qui trình hàn hoàn thiện.

Sau khi tầng thép được hoàn tất xong, các tầng thép bên dưới tiếp tục lần lượt cho đến khi hoàn thiện xong tầng thép dưới cùng. Cuối cùng là công đoạn hàn nó với đáy.

Ưu điểm của phương pháp này là khắc phục các kết quả xấu khi vừa thi công xong, đặc biệt là hiện tượng móp bồn.

3.4 Phương pháp nổi ( Floation method)

Phương pháp này áp dụng cho các loại bể nổi. Trong giai đoạn đầu, quá trình được tiến hành tương tự như “phương pháp hàn hoàn thiện và ghép dần” cho đến khi hai tầng thép ban đầu được gia công xong.

Dùng thiết bị nâng để đưa mái nổi đã gia công xong vào bên trong. Sau đó, nước được bơm vào bồn, mái nổi dâng lên đến một vị trí cần thiết. Người ta dùng nó như một sàn nâng công tác hữu hiệu cho quá trình thi công.

Ngoài ra, một cần trục nhỏ di động cũng được dựng trên mái nổ để cẩu vào đúng vị trí cho quá trình hàn. Cứ mỗi khi một tầng thép được hoàn thiện xong, người ta lại bơm nước vào bồn dể thao tác cho các tầng thép bên trên

Phương pháp này chỉ có khả năng áp dụng tại các các khu đất có khả năng chống lún cao và tiên đoán được khả năng chống lún của nó.

4.Chất lượng mối hàn bồn chứa

Chất lượng của mối hàn rất quan trọng, nó ảnh hưởng rất lớn đến cấu trúc của bồn, quá trình vận hành và tưổi thọ của bồn. Chất lượng của một mối hàn phụ thuộc vào rất nhiều nguyên nhân, trong đó có các nguyên nhân chính sau:

4.1 Trình độ của các thợ hàn bồn chứa dầu khí

Khi hàn các tấm ghép bồn, khung mái sắt, cấu trúc, khung đỡ trong quá trình thi công bồn thì phải được thực hiện bởi những người thợ có tay nghề, có chuyên môn kỹ thuật và có nhiều kinh nghiệm trong nghề.

Họ phải vượt qua được một kỳ thi kiểm tra trình độ theo tiêu chuyển quốc tế và họ phải có bằng cấp, giấy chứng nhận về kỹ năng, trình độ hàn.

Trong qúa trình hàn tạm hay hàn cố định đối với đáy bồn, vỏ bồn, mái bồn phải được sắp xếp sao cho giảm thiểu tối đa gây ra nguyên nhân gây biến dạng và móp bồn do mối hàn gây ra.

Trong quá trình hàn đáy bồn có thể hàn hoặc không hàn tấm kim loại vành khuyên dưới đáy bồn. Mục đích chính của những tấm kim loại này là để chống thấm

4.2 Chất lượng của qúa trình hàn bồn chứa dầu khí

Chủ đầu tư trong quá trình lắp ghép phải có nhiệm vụ kiểm tra quy trình hàn của mình xem có phù hợp với những tiêu chuẩn quy định hay không (shell).

Ngoài ra, kim loại hàn cũng được kiểm tra các thông số như tác động nhiệt hay tác động lực theo tiêu chuẩn quy định.

4.3 Điều kiện thời tiết

Quá trình hàn không nên tiến hành trong điều kiện thời tiết ẩm ướt hoặc mưa gió, bão, tuyết, mưa đá, v.v….trừ khi người hàn và quá trình hàn được che chắn cẩn thận.

Không nên tiến hành hàn khi nhiệt độ môi trường quá thấp (nhỏ hơn -18oC). Trong trường hợp này, trước khi hàn phải gia nhiêt trước cả hai chổ nối của những tấm kim loại nền.

Trong suốt quá trình hàn các lớp thì nhiệt độ gia nhiệt gia tăng luôn được duy trì trong 1 phạm vi nhất định. đối với thép carbon hay thép có ứng suất trung bình và cao đều phải được gia nhiệt trước theo những quy định nhất định.

4.4 Điện cực hàn và dây hàn bồn chứa dầu khí

Vật liệu hàn phải có trong danh mục cho phép với các vật liệu hàn mà các tổ chức có chức năng quy định (mang tính quốc tế).

Điện cực hàn phải được bảo quản, giữ gìn trong thùng carton hay những nơi khô ráo tránh bị tác động xấu của môi trường.

Nếu như điện cực hàn bị ẩm ướt nhưng không hư hại gì thì vẫn có thể dùng lại khi được sự đồng ý của nhà sản xuất điện cực.

Bất kể điện cực nào bị mất lớp vỏ bảo vệ hay hư hại thì đều phải bị loại bỏ. Những điện cực cơ bản hoặc điện cực chứa ít Hydrogen sẽ được dùng cho những lớp hàn nền, điều này là bắt buộc khi bề dày của tấm kim loại >19mm hay nhiệt độ môi trường thấp.

Điện cực thấp Hydrogen phải được bảo vệ khô ráo trong suốt quá trình hàn, đây là yêu cầu của nhà sản xuất. điện cực thấp hydrogen được dùng khi hàn tay những kim loại có ứng suất trung bình cao.

4.5 Vát mép mối hàn bồn chứa dầu khí

Đối với quá trình hàn tự động thì việc chuẩn bị mép hàn phải được tiến hành theo quy định chuẩn tuỳ thuộc vào bề dày và kim loại của vật liệu làm bồn

4.6 Trình tự hàn bồn chứa dầu khí

Hàn tạm thời được ứng dụng khi hàn dọc các mối nối giữa các tấm bồn và những mối hàn ngang giữa hàng cuối của vỏ bồn với đáy bồn trong suốt quá trình lắp đặt bồn, nhưng sau đó nó phải được loại bỏ mà không để lại dấu vết gì khi tiến hành hàn cố định.

Khi thi công bồn bể thì phương pháp hàn tự động được áp dụng với nhiều ưu điểm :

- Năng suất hàn đạt hiểu quả cao

- Mối hàn đồng đều và ít gặp những lỗi do thao tác tay của con người gây ra (lẫn xí,lỗ xốp)

- Tiết kiệm được vật liệu hàn

- Tạo được sự kết lắng đồng đều giữa kim loại nền và kim loại hàn, do đó mối hàn được đảm bảo được tính cơ, lý, hóa

- Giảm được chi phí nhân lực và những thiết bị phụ đi kèm

Đối với thi công bồn bể thì chủ yếu có hai mối hàn là hàn dọc và hàn ngang.

Trong những mối hàn gồm nhiều lớp, mỗi lớp hàn của kim loại hàn đều phải được làm sạch xỉ và những chất kết lắng khác trước khi tiến hành hàn lớp tiếp theo.

Mối hàn được xem như hoàn tất khi mối hàn đã được làm sạch. Phải làm vệ sinh các lớp xỉ, các chất bẩn bám bên ngoài trước khi được kiểm tra và quét sơn.

Trong suốt quá trình hàn phải có sự tương đối giữa tốc độ hàn và chất lượng của mối hàn.

Mỗi mối hàn cần có đủ thời gian để kim loại hàn và kim loại nền chảy ra, lắng kết hiệu quả nhất (giảm tối thiểu nhưng ứng suất nội bên trong mối hàn ) để đảm bảo các tính chất kim loại đông tụ là tương đương với vật liệu nền ban đầu.

5.Trình tự thi công bồn chứa dầu khí

5.1 Chuẩn bị thi công ( Prefabrication) bồn

Đối với vị trí đặt bồn nguy hiểm hoặc nằm gần các bồn hiện hữu đang tồn trữ các sản phẩm nhẹ. Vì lý do an toàn, bồn có thể được gia công trước và sau đó được vận chuyển đến công trường thi công bằng một trong các phương pháp sau:

- Gia công bồn trước tại công xưởng (kích thước tối đa của bồn phụ thuộc vào giới hạn và khả năng của phương tiện vận chuyển

- Thông thường giới hạn đường kính tối đa là 12m) và gia công bồn trước tại một vị trí tạm thời an toàn nằm gần vị trí đặt bồn. Sau đó bồn được vận chuyển đến công trường thi công bằng cần cẩu, xe lăn hoặc vòng đệm khí.

Cần lưu ý tiến hành quá trình thử thuỷ lực sau bồn được cố định tại vị trí xác định.

5.2 Quy trình thi công bồn chứa dầu khí

Hệ giằng chống gió

Trong quá trình xây dựng, bồn phải được bảo vệ để có khả năng chống lại sự biến dạng hoặc các hư hại có khả năng xảy ra do áp suất tác động bởi gió bằng các loại cáp neo hoặc cột chống thích hợp.

Các neo phải được cố định vững chắc trong suốt quá trình thi công cho đến khi bồn đã được hoàn chỉnh mối hàn ở thân máy và khung mái, đối với bồn nắp hở phải đợi cho đến khi dầm chống gió được hoàn thành.

Cần quan tâm đến ổn định vững chắc của mấu neo cho cáp khi công trường thi công tạm nghĩ vào cuối tuần hoặc ngày lễ, đặt biệt lưu ý đối với các loại đất bùn yếu. Cáp được bố trí với yêu cầu tối thiểu một cáp mỗi 8m quanh chu vi bồn.

Đối với khu vực có gió mạnh, phương pháp nổi là một phương pháp hiệu quả để ổn định, bảo vệ bồn trong quá trình thi công. Vì lý do này, phương pháp ngoài áp dụng cho các bồn nắp nổi còn có thể áp dụng linh động để xây dựng các bồn để hở và bồn nắp cố định.

Phụ tùng phụ trợ:

Giá đỡ, đai ốc, kẹp ghim và những thiết bị bỗ trợ trong quá trình xây dựng có thể được hàn gắn vào thành bồn nhưng khi hoàn tất quá trình gia công thì phải tháo gỡ các linh kiên này nhưng không được dùng đục để đẻo, kìm để kéo hoặc giựt mạnh các bộ phận này ra.

Sau đó tiến hành giũa bằng các phần kim loại nhô ra do vật liệu hàn và làm sạch bề mặt bồn khỏi xỉ hàn. Khi phát hiện các chỗ lỗm phải dùng các vật liệu cùng bản chất hàn nóng chảy để điền đầy chổ khuyết và sau đó dùng giũa san bằng.

Quá trình gắn tầng thép ban đầu vào đáy bồn:

Trong quá trình này cần lưu ý đến khe hở cho phép giữa hai bề mặt thân và đáy bồn để bù trừ với hiện tượng co giãn của kim loại khi hàn và dưới tác động của môi trường.

Sau khi các tấm thép được uốn cong và đặt vào đúng vị trí, thân bồn được đội để kiểm tra tính tròn đều của thân.

Trước khi được hàn dính vào đáy, cần sử dụng kẹp kim loại để giữ các tấm thép đúng vị trí và các thiết bị hổ trợ khác gắn vào đáy bồn để bảo đảm tính chính xác sau khi đội trong suốt quá trình hàn.

Kiểm tra tính đều đặn:

Trước khi hàn các tấm thép lại với nhau ( khi hoàn thành tầng dưới cùng nối với dáy), cần kiểm tra tính điều đặn thẳng hàng và tồn tại khe hở hợp lý giữa các tấm thép, bất cứ sự sai lệch nào xác định được sau quá trình hàn phải nằm trong khoản dung sai cho phép.

Nếu ta tiên liệu được các giá trị sai lệch vượt quá khoản gía trị cho phép thì phải tiến hành cân chỉnh lại các tấm thép trước khi quá trình hàn được bắt đầu.

Phải thật sự cẩn trọng, phối hợp hiệu quả các quá trình chuẩn bị trước đó với qui trình hàn để bảo đảm hình dạng tròn đều của đường kính và giảm thiểu sự biến dạng trong suốt chiều dài bồn từ đáy đến đỉnh bồn.

Nhà đầu tư có quyền từ chối tiếp nhận bồn chuyển giao khi phát hiện bồn có dấu hiệu bị, móp hay bất cứ sự biến dạng nào khác. Khi bồn đã được hoàn thành, không được phép nắng chỉnh bồn bằng phương pháp gọt tỉa để đạt sự đều đặn trong mọi trường hợp.

Sau khi tầng một được dựng lên và hàn xong, độ sai lệch của bán kính trong được xác định từ tâm bồn đến bất kỳ điểm nào ở thành trong của bồn so với bán kính danh nghĩa không được lớn hơn các giá trị Δ so với đường kính bồn

D ≤ 12.5m | ∆ =13mm |

| 12.5 | ∆ =13mm |

D>45m | ∆ =13mm |

Khung và mái tôn lợp mái:

Trước tiên phải kiểm tra cụ thể sự lún của bồn và nắn chỉnh thân bồn để đạt được hình dạng yêu cầu trước khi dựng khung mái và các tấm lợp mái. Các cột chống đỡ được dựng lên tạm thời làm chân đỡ cho quá trình lắp ráp khung mái.

Nhà thầu xây dựng phải tính toán tải trọng tối đa mà các cột phải chịu tác động. Sau đó tuỳ theo khả năng chịu lực của từng loại cột mà tính toán ra số cột và bố trí đối xứng ở những vị trí thích hợp.

Khi các cột đỡ dựng xong, xà dầm hướng tâm, đòn tay và các hệ giằng đứng và ngang được dựng lên, cần lưu ý vị trí của các thanh giằng phải được lắp ráp chính để mái có hình dạng cân xứng và không lệch với thân bồn.

Hoàn tất công đoạn này thông qua quá trình hàn các bộ phận lại với nhau. Sau đó có thể tháo cột đỡ và tiến hành quá trình gia công đối với tôn lợp mái.

Trong quá trình tập hợp, bố trí và lắp ráp các tấm lợp lại với nhau cần sắp xếp sau cho chúng được sắp xếp dối xứng với nhau qua tâm bồn.

Mục đích của quá trình này là để tải trọng phân bố đối xứng qua khung mái tức tải trọng phân bố đều xung quanh móng bồn. Khi tải trọng phân bố không đều thì sẽ dẫn đến ứng lực tập trung tại một vị trí rất dễ dẫn đến hiện tượng nghiêng bồn khi quá trình lún xảy ra.

Sau khi các tấm thép được cân chỉnh xong có thể tiến hành qui trình hàn dính vào khung mái.

5.3 Các phương pháp di chuyển bồn chứa dầu khí

Di chuyển bồn trên con lăn:

Để di chuyển bồn trên những con lăn, trước hết cần phải nâng bồn ra những nền móng tạm thời xung quanh chu vi ngoại biên 6m.

Một hệ thống đường ray bằng sắt, được bôi trơn bằng mỡ, thích hợp với toàn bộ chiều dài đoạn đường, và hơi nghiêng về phía nền móng mới.

Những con lăn bằng thép nằm trên đường ray sẽ nâng đỡ toàn bộ bồn trong suốt quá trình di chuyển

Khi bồn nằm trên con lăn thì nó đã được đẩy bằng tời hay máy kéo. Khi đến vị trí mới, nó sẽ được nâng lên lại, hệ thống ray phía dưới sẽ được loại bỏ, sau đó bồn được hạ đến vị trí mới.

Trong quá trình di chuyển thì bồn phải được kiểm tra giám sát chặt chẽ, trong những điều kiện thời tiết thất thường mưa gió thì không nên thực hiện, đồng thời phải có biện pháp bảo vệ bồn bằng các hệ thống dây đai và dây neo.

Di chuyên bồn bằng phương pháp nổi:

Phương pháp này được thực hiện bằng cách đào con mương theo lộ trình, sau đó mương được làm đầy nước với một độ sâu thích hợp để bồn có thể nổi khỏi nền móng của nó.

Bồn được làm nổi, được đẩy đi đến nền móng đã chuẩn bị tại vị trí mới và cho phép đặt ổn định trở lại khi ta tháo nước ra khởi mương.

Ví dụ như với bồn có đường kính 36m, chiều cao 12m thì có thể nổi trên con mương với chiều sâu 600mm.

Khi bồn nổi có thể được đẩy bằng tời hoặc may kéo, sử dụng hệ thống riêng biệt dây cáp để ổn định nó trong quá trình di chuyển.

Trong quá trình di chuyển đối với bồn nắp cố định có thể di trì một áp lực tối đa là 20 mbar trong bồn nhằm tránh được áp lực nước gây ra khi bồn nổi.

Để giữ được vị trí vuông góc với mặt nước trong khi di chuyển người ta có thể hạn chế bằng cách thêm cái túi đựng cát vào dưới đáy bồn. Phương pháp này cũng không nên tiến hành trong điều kiện thời tiết mưa gió.

Di chuyển bồn bằng đệm không khí:

Hiệu quả của phương pháp này dựa trên tính lơ lửng nhằm làm giảm trọng tải của bồn trong quá trình di chuyển. Mặc khác phương pháp này làm giảm tối đa chi phí, không cần phải tốn những chi phí làm đường sắt hay đào đê.

Trong phương pháp này, bồn có thể di chuyển hay quay một cách dễ dàng. Với các đoạn đường có tình trạng thông thường thì không có vấn đề gì xảy ra, không cần phải sửa sang lại đoạn đường di chuyển, mà mức độ chính xác đặt bồn rất cao.

Sau khi bồn được di chuyển đến nền mống mới bởi một trong ba phương pháp trên, thì các mối hàn ở đáy bồn phải được kiểm tra lại về ứng suất và rò rỉ.

Rất mong bạn đọc quan tâm và theo dõi tank.vn để cập nhật thông tin mới nhất về bồn chứa dầu khí.