Bồn chứa dầu khí - Thiết kế hệ thống đường ống

Bồn chứa dầu khí là gì? Chúng ta cùng nhau tìm hiểu các kiến thức trong bài viết này nhé!

1. Tổng quan đường ống bồn chứa dầu khí

Mục tiêu chính của thiết kế là thu thập số liệu, hình thành các ý tưởng chính, lựa chọn phương pháp thích hợp, cung cấp cơ sở thông tin để thực hiện thiết kế chi tiết hệ thống bồn chứa.

Các quá trình thiết kế cho các đường ống đất liền và ngoài biển tương tự nhau về phương pháp tiếp cận ở vài phương diện, ví dụ như lựa chọn vật liệu, thiết kế thuỷ lực … nhưng lại hoàn toàn khác nhau ở các khía cạnh khác, ví dụ như lựa chọn tuyến ống, lựa chọn độ dày ống…

Đường ống ngoài biển và trên đất liền có cùng mục tiêu về mặt an toàn, thoả mãn mục đích của hệ thống đường ống.

Tuy nhiên, về mặt dịch vụ và loại cấp liệu thì chúng hoàn toàn khác nhau, ngoài ra các điều kiện môi trường, nguyên nhân hư hỏng, phương pháp thi công lắp đặt cũng khác nhau.

Các giai đoạn trong quá trình thiết kế khái niệm thường có ảnh hưởng lẫn nhau, do đó quá trình thiết kế hệ thống đường ống luôn là quá trình lặp. Hiệu quả của quá trình thiết kế khái niệm phụ thuộc chủ yếu vào độ chính xác của các số liệu ban đầu.

Các dự án đường ống được thiết kế theo ba giai đoạn:

1.1 Thiết kế sơ bộ ban đầu đường ống bồn chứa dầu khí

Có thể dùng phương pháp “Broad brush” để xem xét tất cả các khả năng có thể đánh giá dự án về mặt kinh tế. Nên tiếp cận vấn đề một cách dè dặt, vừa phải.

Trong giai đoạn này không cần thiết tiến hành các nghiên cứu sâu trừ khi đánh giá được rằng dự án có giá trị và độ nhạy cảm của nó thay đổi.

1.2 Thiết kế khái niệm đường ống bồn chứa

Từ kế hoạch được đề nghị trong thiết kế sơ bộ, trong giai đoạn thiết kế khái niệm người ta thực hiện những thiết kế được đánh giá là có lợi hơn.

Ở giai đoạn này phải thực hiện những nghiên cứu sâu để đánh giá phương pháp thiết kế tối ưu dùng trong giai đoạn thiết kế chi tiết.

Thiết kế khái niệm nên chọn ra kế hoạch thích hợp để thực hiện tiếp tục dự án trong giai đoạn thiết kế cơ sở (chi tiết).

1.3 Thiết kế cơ sở đường ống bồn chứa

Trong giai đoạn thiết kế cơ sở, định nghĩa cuối cùng của đường ống được quyết định. Quá trình tối ưu hoá kế hoạch thích hợp được thực hiện trong giai đoạn thiết kế khái niệm.

Giai đoạn thiết kế cơ sở gồm việc xem xét các kế hoạch khác nhau trong số các kế hoạch có tính khả thi được đưa ra từ giai đoạn thiết kế sơ bộ.

Mỗi phương án thiết kế được xem xét và đánh giá qua quá trình thiết kế để so sánh các khả năng và lựa chọn thiết kế khả dĩ nhất cho giai đoạn thiết chi tiết. Ngoài những tính toán tối ưu hoá thiết kế, giai đoạn thiết kế cơ sở được thực hiện nhằm:

- Lựa chọn thiết kế tối ưu và các qui luật vận hành tiếp tục phát triển dự án.

- Hướng dẫn quá trình thu nhập dữ liệu để hoàn thiện chất lượng của công nghệ một cách chi tiết.

- Tiến hành các nghiên cứu thực hiện các phương pháp công nghệ mới được đề nghị đưa vào trong dự án.

- Hướng dẫn các công việc lập lịch trình và chi phí thực tế cho giai đoạn thực hiện dự án.

- Chuẩn bị các tiêu chuẩn kỹ thuật để thực hiện thiết kế chi tiết.

- Bắt đầu tiến hành các giao dịch và tư vấn với đối tác thứ ba của dự án.

- Ngoài ra, các mức độ trách nhiệm đối với các giai đoạn khác nhau phải được làm rõ một cách cụ thể. Trách nhiệm đối với giai đoạn thiết kế sơ bộ là phải xác lập được tính khả thi về mặt kinh tế.

- Trách nhiệm của giai đoạn thiết kế khái niệm phức tạp hơn và liên qua đến tính khả thi về mặt kỹ thuật, tối ưu hoá về mặt kỹ thuật và kinh tế tổng thể. Trong giai đoạn thiết kế chi tiết trách nhiệm là độ an toàn về mặt kinh tế

2. Thiết kế khái niệm cho đường ống bồn chứa

Do tính chất lặp của qúa trình thiết kế khái niệm, nhiều mục trong quá trình thiết kế được thực hiện đồng thời.

2.1 Thiết lập chuẩn thiết kế đường ống bồn chứa

Người thiết kế phải lập dạng của cơ sở dữ liệu cho thiết kế, các tiêu chuẩn cho thiết được chấp nhận trong suốt quá trình thiết kế khái niệm. Cơ sở dữ liệu nên bao gồm các thông tin liên quan đến:

- Các yêu cầu về luật hoặc yêu cầu của quốc gia bất kỳ nào khác.

- Các điều luật (regulations), qui tắc (code), và các tiêu chuẩn (standard).

- Các yêu cầu vận hành.

- Dữ liệu về sản phẩm, dữ liệu về qui trình và các thông tin cùng loại .

- Dữ liệu môi trường (tuyến ống trên đất liền): tốc độ và hướng gió cơ khí phân tán chất (thiết bị đốt lò), các mức độ về lưu lượng mưa, độ sâu mực nước hệ thống bảo vệ ăn mòn ngầm, biến thiên nhiệt độ…

- Dữ liệu môi trường (tuyến ống ngoài biển): các đặc tính về độ mạnh, hướng và chu kỳ của gió, sóng, dòng chảy.

- Các chi tiết khảo sát về tuyến ống.

- Dữ liệu đất/đáy biển dọc theo tuyến ống dự kiến.

- Các yêu cầu của phía thứ ba tại chỗ cắt nhau, địa điểm các di tích lịch sử hoặc có tính quan trong về mặt môi trường, trung tâm dân cư…

- Hướng phát triển khu vực, lấy từ kế hoạch phát triển dự án.

- Dữ kiện về giàn/trạm.

Tài liệu này nên được phê duyệt bởi người quản lý dự án và phải cập nhật thường xuyên và liên tục khi có thay đổi. Vai trò của tài liệu này rất quan trọng vì nó hình thành nên tảng cho quá trình thiết kế.

Ở giai đoạn thiết kế khái niệm không cần thiết phải bảo mật những dữ liệu dùng cho thiết kế chi tiết, tuy rằng bảo mật một vài loại thông tin có thể hữu ích.

2.2 Lựa chọn tuyến ống bồn chứa

Các yếu tố ảnh hưởng đến việc lựa chọn tuyến ống có thể xem xét theo hai lãnh vực tổng quát sau:

- Yêu cầu của bản thân hệ thống sử dụng đường ống.

- Ảnh hưởng từ bên ngoài bởi phía thứ ba.

Tuy rằng việc tập trung vào các yêu cầu của quá trình là quan trọng, nhưng cũng không nên xem nhẹ ảnh hưởng của các yêu tố bên ngoài. Sự quan trọng của việc sử dụng tư vấn và xem nhẹ phía thứ ba không thể nhấn mạnh thái quá.

Việc thiếu quan tâm đến các vấn đề của phía thứ ba có thể dẫn đến việc phải thiết kế lại cả kế hoạch. Ví dụ, với đường ống đất liền, vị trí của trạm máy nén chiến lượt không thể thi công được chẳng hạn, khi đó toàn bộ dự án trở nên không khả thi về mặt kinh tế.

Thiết kế khái niệm nên giải quyết tương quan của tất cả các phương diện xã hội, chính trị, môi trường và phía thứ ba bằng cách khảo sát hỗ trợ toàn bộ tất cả các tuyến có thể. Các khảo sát bao gồm nghiên cứu độ gần nhau đối với tuyến ống đất liền.

Ý nghĩa của nghiên cứu độ gần nhau trong thiết kế khái niệm của đường ống đất liền là chỉ ra các vị trí mà đường ống có thể gây ra nguy hại cho đời sống cư dân hoặc động thực vật nơi bản địa.

Ở các vị trí như vậy cần lưu ý nhiều hơn đến việc giảm rủi ro cũng như ảnh hưởng của bất kỳ sự cố nào đến đường ống.

Giai đoạn thiết kế khái niệm này thường được thực hiện trong quá trình xác định của dự án và nên loại bỏ tất cả các tuyến ống “không nghiêm túc” mà không được xem xét đầy đủ.

Một cách điển hình, thiết kế khái niệm nên bao gồm:

- Thiết lập các hành lang tuyến ống có thể.

- Thiết lập các phương pháp xây lắp cho mỗi hành lang.

- Thiết lập các vấn đề ảnh hưởng của môi trường xã hội, chính trị, phía thứ ba một cách đầy đủ.

- Đánh giá về mặt kỹ thuật của hành lang.

- Thiết lập hành lang tốt nhất trong các hành lang đã xem xét.

Sự xem xét thái quá tầm quan trọng của ảnh hưởng từ các vấn đề xã hội, chính trị, môi trường, phía thứ ba trong giai đoạn này có thể tạo ra ảnh hưởng nghiêm trọng đến việc thực hiện dự án. Điều quan trọng là vấn đề này được giải quyết một cách tổng thể và tất cả các vấn đề phải có được sự chấp thuận và cho phép.

Thực hiện công việc này cần phải thận trọng và nên thực hiện sao cho không gây ra quá nhiều sự quan tâm của cộng đồng dân cư đối với những tuyến ống không thích hợp, điều này có thể gây hại cho dự án về mặt chính trị.

Lựa chọn tuyến ống đất liền khác nhau đáng kể so với đường ống ngoài khơi nhưng nhìn chung chúng cũng tương tự nhau một số đặc điểm kể trên. Sự khác nhau cụ thể của chúng được bàn luận ở phần tiếp theo.

Đường ống đất liền

Chọn tuyến ống đất liền là một quá trình lặp dựa trên sự xác lập một cách tuần tự ràng buộc. Những chỉ dẫn của chính quyền điạ phương, qui tắc và tiêu chuẩn là yêu cầu tối thiểu, ngoại trừ các điều khoản liên quan đến vấn đề an toàn cho cộng đồng đối với tuyến ống dẫn khí.

Các quá trình đánh giá môi trường làm lợi cho quá trình lựa chọn tuyến ống bằng cách xác định rõ từ đầu có ảnh hưởng như vậy.

Các so sánh về chi phí khi chuyển hướng tuyến ống để tránh các khu vực ràng buộc có thể trợ giúp cho quá trình thiết kế nhưng điều này chỉ có giá trị khi sự liên hệ tổng thể của cả tuyến ống và môi trường dọc theo từng tuyến ống được so sánh trên cơ sở tương đương nhau.

Việc cho phép chủ đất tác động đến việc lựa chọn sắp xếp chi tiết và việc lựa chọn lại tuyến ống chính để tránh những người phản đối chỉ có tính khả thi khi mà diện tích đất có liên quan là tối thiểu.

Đường ống ngoài khơi

Tuyến ống an toàn ngắn nhất được lựa chọn phù hợp với địa hình đáy biển và các yêu cầu để tránh các khu vực đáy biển không ổn định, những điểm không có thông tin rõ ràng, chỗ đắm tàu, lưu ý các vùng hạn chế thả neo, ngư trường đánh cá, biên giới quốc gia và vùng, các kế hoạch phát triển trong tương lai.

Các vấn đề liên quan đến việc lắp đặt các đường ống gần với giàn, giếng khoan dưới đáy biển, các đường ống có sẵn thì cần được quan tâm đặc biệt và ảnh hưởng không những đến các tuyến ống mới mà còn ảnh hưởng đến sự lựa chọn phương pháp thi công lắp đặt.

Độ sâu có thể cũng là một ràng buộc quan trọng và đòi hỏi phải phát triển giải pháp kỹ thuật mới khi lắp đặt đường ống, lắp thêm ống nhánh hay sửa chữa .

Việc lựa chọn vị trí tiếp bờ và cắt bờ biển đòi hỏi phải được khảo sát toàn diện và bị ảnh hưởng bởi vị trí của trạm và các thiết bị xử lý. điều này có thể dễ bị ảnh hưởng bởi môi trường do vậy cần phải được đánh giá ngay từ giai đoạn đầu.

Tại nơi tiếp bờ đường ống sẽ chịu ảnh hưởng phức tạp của dòng chảy đáy biển kết hợp với thủy triều, sóng khúc xạ, sóng vỡ và các dòng chảy ven bờ. đặc điểm vật lý như bề mặt vách đá, đụn cát… có thể phải được xem xét và mọi giải pháp được đề xuất có tính khó thực hiện hoặc mới cần phải được đánh giá.

2.3 Trạm bơm và chi phí bồn chứa

Thiết kế khái niệm đường ống đòi hỏi sự cân bằng của các yêu cầu mâu thuẫn nhau về mặt kinh tế. Trong trường hợp đặc biệt, sự tương tác giữa năng suất, đường kính, áp suất, thiết kế bơm và khoảng cách bơm cần phải được xem xét cẩn thận. điều này phức tạp hơn khi xem xét chi phí tổng theo hai loại chi phí: chi phí đầu tư và chi phí vận hành.

Các phương pháp để tính toán doanh thu hòa vốn (thường tỷ lệ với năng suất) cần phải được tham khảo thêm ở các tài liệu khác. Tuy nhiên mức độ ảnh hưởng của chi phí đến thiết kế cần phải được làm rõ.

Chi phí đầu tư bao gồm chi phí sản xuất ống, phủ ống, vận chuyển ống, đào rãnh (trên đất liền), đặt ống, làm rãnh (ngoài khơi), các chi phí này tăng khi đường kính tăng.

Khi áp suất mỏ thấp hoặc đường ống dài có thể cần đến hệ thống bơm. Khi đó chi phí đầu tư bao gồm bơm, động cơ, nhà xưởng, đường giao thông, giàn đỡ (ngoài khơi) và các thiết bị phụ trợ khác.

Có thể thấy rằng, càng ít trạm bơm hoặc bơm có công suất càng nhỏ thi đường kính ống tương ứng phải càng lớn, hoặc ngược lại, chi phí loại này sẽ tăng khi đường kính ống giảm.

Chi phí vận hành bao gồm kiểm tra tuyến ống (thay đổi ít nhiều tuỳ theo kích thước ống), bảo trì bơm, chi phí nhân công vận hành và nhiên liệu.

Các yếu tố khác cũng cần được xem xét bao gồm chi phí dừng hệ thống và bảo trì. Năng suất đường ống nên được xem xét với một trong các bơm không hoạt động mặc dù điều này có thể được xử lý bằng cách sử dụng nhiều bơm hơn mắc song song hoặc nối tiếp tại các trạm bơm. Phân tích độ tin cậy tổng thể phải được thực hiện nếu chi phí chi tiết là yếu tố quan trọng.

2.4 Lựa chọn kích thước ống bồn chứa

Các yếu tố cần được xem xét trong lựa chọn kích thước tuyến ống cho bồn chứa là:

- Năng suất thiết kế.

- Năng suất ngẫu nhiên.

- Vận tốc sản phẩm.

- Tuổi thọ làm việc của áp suất giếng.

- Sự tối ưu hoá các yếu tố đường kính, áp suất, bề dày ống.

Các yêu cầu về thuỷ lực dòng chảy và tồn trữ của sản phẩm sẽ được sử dụng trong việc đánh giá sơ bộ đường ống kính.

2.5 Lựa chọn vật liệu đường ống bồn chứa

Sự rò rỉ từ các đường ống là điều không thể chấp nhận cả về yếu tố thương mại lẫn yếu tố an toàn và ô nhiễm môi trường. điều này dẫn đến việc vận chuyển các lưu chất như vậy đòi hỏi hệ thống đường ống phải có sự đồng bộ cao nhất, có khả năng chịu được áp suất thích hợp mà không có nguy cơ hư hỏng.

Để trợ giúp người thiết kế trong quá trình lựa chọn vật liệu, các tiêu chuẩn công nghiệp đã được tạo ra theo phân loại vật liệu và quá trình sản xuất để đáp ứng các yêu cầu phẩm chất hoạt động, các mức độ chấp nhận được, độ bền, kiểm soát dung sai và kích thước…

Ngoài ra, hàng loạt các tiêu chuẩn kỹ thuật công nghệ cũng được hỗ trợ nhằm phát triển và hoàn thiện các tiêu chuẩn công nghiệp để thoả mãn các yêu cầu cụ thể trong công nghiệp dầu khí. Các tiêu chuẩn kỹ thuật công nghệ xác định các yêu cầu kỹ thuật cho quá trình thiết kế, mua bán, và lắp đặt các thiết bị phụ tùng đường ống khác nhau.

Các yêu cầu về hiệu quả cần phải được lựa chọn đối với vật liệu và phương pháp hàn. Sự hiểu biết thấu đáo về ảnh hưởng của các tiêu chuẩn thiết kế đối với hệ thống đường ống cuối cùng là rất cần thiết.

Từ đây, các tính chất cơ học và hoá học, dung sai kích thước có thể được xác lập. Các yêu cầu đặc biệt đối với hệ thống như khả năng chống ăn mòn và các yêu cầu về lắp đặt, xây lắp cũng ảnh hưởng liên đới đến quá trình thiết kế khái niệm.

Thường ống được chế tạo bằng thép, tuy nhiên việc sự lựa chọn bị hạn chế do các chủng loại thép được sử dụng để thoả mãn các yêu cầu kỹ thuật. Sự lựa chọn thép thông thường có xu hướng chọn sản phẩm có chỉ tiêu kỹ thuật cao hơn vì lý do kinh tế.

Khi cần phải hoàn thiện hơn các đặc tính kỹ thuật của ống thép carbon. Có thể sử dụng thép không rỉ, ống có bọc ngoài hoặc lót bên trong. Các vật liệu đặc biệt như vậy hiện nay giá thành còn khá cao so với thép carbon, tuy nhiên khi kỹ thuật sản xuất trở nên tiên tiến hơn thì giá thành của chúng có thể giảm.

Các vật liệu phi kim loại và composite đã được sản suất cho công nghiệp dầu khí ở dạng các ống dẻo và các ống có lót nhiều lớp polymer.

Việc sử dụng các ống được làm hoàn toàn từ vật liệu polymer đã rất phổ biến đối với các hệ phân phối khí áp suất thấp.

Vật liệu polymer được xem là vật liệu hàng đầu cho việc vận chuyển khí khi rủi ro bị phá hoại từ phía thứ ba không lớn.

2.6 Lựa chọn bề dày ống bồn chứa

Các tiêu chuẩn thiết kế của các quốc gia khác nhau đưa ra các tiêu chuẩn kỹ thuật khác nhau cho việc lựa chọn bề dày ống vận hành có áp suất. Khi lựa chọn các loại ống sử dụng cho các nhu cầu đặc biệt, cần phải quan tâm đến hiện tượng tăng áp đột ngột, đặc biệt trong trường hợp trong hệ thống không có thiết bị xử lý hiện tượng này.

Các yếu tố ảnh hưởng đến bề dày ống:

- Áp suất thiết kế

- Nhiệt độ thiết kế

- Ăn mòn

- Phương pháp lắp đặt

- Địa hình đáy biển

- Độ ổn định

- Tuổi thọ thiết kế của hệ thống đường ống

Các điều kiện vận hành về áp suất cũng có tác động đến việc chọn ứng suất bền của vật liệu theo yêu cầu bề dày ống.

Có sự khác nhau về mặt sử dụng đường ống đất liền do công tác sửa chữa dễ dàng hơn và ít tốn kém hơn so với môi trường ngoài khơi. Ở môi trường ngoài khơi, xu hướng chung là thực hiện các tính toán thận trọng đối với các yêu cầu cho bề dày ống.

Tuy nhiên cũng phải cẩn thận trong trường hợp đường ống đất liền khi lựa chọn tuyến ống và nghiên cứa độ gần nhau tại các vị trí đặc biệt. Ví dụ cho trường hợp này là bề dày ống tại trung tâm dân cư và trên các nông trại phải có khả năng chịu được các va chạm cơ học với các thiết bị đào đất.

Nếu ống có đường kính lớn thì quá trình thiết kế ống cần phải xem xét cẩn thận các ngoại lực tác động lên ống, cũng như kiểm soát cẩn thận quá trình lấp ống. điều này đặc biệt quan trọng đối với ống mỏng chịu áp suất của đất mà không bị ảnh hưởng về độ tròn và tính toàn vẹn của cấu trúc.

Các ống thép có tỷ lệ đường kính/bề dày vượt quá 96 phải được kiểm soát cẩn thận.

Việc áp dụng bề dày cho phép ăn mòn có thể được tính đến nếu có sự hiện diện các chất ăn mòn cùng với nước:

- CO2 ăn mòn ngọt

- H2S ăn mòn chua

- O2 ăn mòn oxi hoá bằng oxi

Mức độ ăn mòn được kiểm soát bởi các biến cố vật lý sau:

- Nhiệt độ

- Áp suất

- độ dẫn

- pH

- Nồng độ chất ăn mòn

- Tốc độ dòng chảy

Ngoài ra độ ăn mòn chịu tác động phụ như:

- Trình độ cán thé

- Các loại ứng suất (cố định và chu kỳ)

- Quá trình xử lý nhiệt

- Liên kết của các kim loại

Các ống bị ăn mòn tốc độ thấp có thể được xử lý bằng bề dày bổ sung cho phép ăn mòn. Trường hợp ăn mòn tốc độ cao hơn có thể được xử lý bằng cách sử dụng các chất ức chế ăn mòn hoặc sử dụng vật liệu thay thế thích hợp.

Chất ức chế ăn mòn không thể đạt hiệu suất bảo vệ 100%, do vậy người thiết kế phải lưu ý đến điều này khi dùng chúng để khống chế hiện tượng ăn mòn.

Tương tác liên kết giữa sản phẩm và chất ức chế ăn mòn phải được giải quết một cách riêng rẽ. Trường hợp có hoặc không có sử dụng chất ức chế ăn mòn thì tổng các bề dày ăn mòn cho phép không được vượt quá 6mm vì ăn mòn thông thường không thể có giá trị cao như vậy.

Trong quá trình đặt ống thì ống có thể chịu các ứng suất uốn trong quá trình thao tác cũng như khi ống tiếp xúc với bề mặt đáy của rãnh. Ống cần phải có bề dày để chống lại các ứng suất uốn này và hiện tượng oằn ống.

2.7 Lựa chọn lớp phủ chống ăn mòn bồn chứa

đường ống có thể bị ăn mòn từ bên trong do lưu chất sản phẩm hoặc nước bám vào hoặc từ bên ngoài do tác động ăn mòn mạnh của các điều kiện ăn mòn từ đất hoặc nước biển.

Các hệ thống lớp phủ đường ống thường được sử dụng là:

- Các lớp phủ bằng nhựa đường được tăng cường cơ tính bằng sợi thủy tinh hoặc nhựa than đá.

- Polyenthylene (PE)

- Các lớp phủ epoxy liên kết bằng phương pháp nóng chảy (FBE)

2.8 Lựa chọn lớp cách nhiệt bồn chứa dầu khí

Trong quá trình thiết kế khái niệm nên xem xét đến các yêu cầu về cách nhiệt cho ống nếu có. Lớp cách nhiệt cho ống nhằm giảm lượng nhiệt thất thoát dọc theo chiều dài ống có thể được yêu cầu cho một số trường hợp dưới đây:

Lắng tách wax (paraffin):

Các vấn đề về độ nhớt cao có thể xảy ra do nguồn gốc dầu thô khai thác tại các vùng khác nhau có thể chứa tỷ lệ lớn wax (paraffin), có khi lớn hơn 5% khối lượng.

Ở nhiệt độ thấp (thấp hơn điểm vẩn đục-cloud point) có thể xảy ra hiện tượng hình thành các tinh thể wax lắng đọng trên thành ống làm giảm hiệu suất vận chuyển hoặc có thể làm tắc nghẽn đường ống.

Các kết tủa wax có thể được xử lý bằng các phương pháp liên tục như bơm hóa chất, duy trì nhiệt độ hoặc thông thường nhất là dùng thoi cạo đường ống (pig).

Các kỹ thuật gián đoạn (off-line) khác có thể được sử dụng như ngâm rửa đường ống bằng xylene hoặc thổi sạch ống bằng khí nhưng các biện pháp này cũng có nhược điểm lớn là thất thoát sản phẩm trong quá trình ngưng hoạt động nhà máy khi các thiết bị can thiệp, và độ tin cậy của các thiết bị như vậy không bảo đảm.

Sự hình thành hydrate:

Sự hình thành hydrate trong khí có thể bị ức chế bằng cách duy trì nhiệt độ trong ống cao hơn nhiệt độ hình thành hydrate cũng như bằng cách bơm methanol hoặc glycol.

Việc vận chuyển các hóa chất này đến đầu vào của đường ống sẽ đòi hỏi: sử dụng các bồn chứa hoặc các hệ đường ống bổ sung và thường đòi hỏi phải có thiết bị tách ở cuối đường ống hoặc các thiết bị xử lý.

Lựa chọn lớp cách nhiệt:

Một số loại dầu thô có độ nhớt rất cao ở nhiệt độ đường ống thông thường và đôi khi nếu có nước lẫn vào thì có thể hình thành nhũ tương có độ nhớt cao. Có ba biện pháp có thể xem xét lựa chọn một cách riêng rẽ hay kết hợp với nhau dưới đây:

Tăng đường kính ống, mặc dù điêu này có thể tiềm tàng nguy cơ ăn mòn hoặc các vấn đề đóng cặn trên đường ống khi vận hành do tốc độ dòng chảy bị giảm.

Bơm thêm hóa chất làm tăng khả năng vận chuyển hoặc hóa chất phá hệ nhũ tương. Các hóa chất này thường đắt có thể đòi hỏi việc lắp đặt thêm các đường ống hoạt động phụ trợ hoặc các lõi trung tâm đặc biệt khi khai thác dưới đáy biển.

Duy trì nhiệt độ dòng chảy bằng cách sử dụng lớp cách nhiệt và các thiết bị gia nhiệt dầu hoặc thiết bị bù nhiệt. Chôn ống cũng là một biện pháp quan trọng làm tăng khả năng cách nhiệt mặc dù đối với đường ống ngoài khơi phương pháp này có thể khó thực hiện hoặc đòi hỏi chi phí cao.

Tiêu chuẩn kỹ thuật khi giao nhận

Để đáp ứng các yêu cầu nguyên liệu đầu vào cho các thiết bị chế biến cuối đường ống, thường lưu chất phải thỏa mãn thông số tối thiểu nào đó về áp suất nhiệt độ. Trong trường hợp không thể đáp ứng nhiệt độ và áp suất yêu cầu có thể dùng các biện pháp xử lý như lắp đặt thêm thiết bị gia nhiệt và các thiết bị tách bổ sung hoặc có thể cách nhiệt đường ống.

2.9 Vòng bù dãn nở bồn chứa dầu khí

Trước khi bắt đầu thiết kế có một số thông số cần phải được đánh giá và phân tích độ nhạy.

Các đường ống và phần bù dãn nở thường được xử lý theo tiêu chuẩn thỏa mãn ứng suất.

Các thiết bị bù dãn nở ngoài khơi phải chịu các tải trọng dãn nở và các tải trọng của dòng chảy cũng như sóng. Tất cả các loại tải trọng đều có thể được làm giảm.

Dãn nở nhiệt có thể được làm giảm bằng cách sử dụng phương pháp lấp đất lèn chặt (nhờ chôn và lèn đá ngoài biển) hoặc tăng trọng lượng ống (sử dụng neo và lớp phủ bêtông).

Tải trọng của sóng có thể được làm giảm bằng cách chuẩn bị các nhà che chắn hoặc dùng các tấm phủ.

2.10 Lựa chọn phương pháp bảo vệ chống ăn mòn bồn chứa dầu khí

Các đường ống ngoài khơi thường được bảo vệ bằng các loại anode hy sinh trong khi ngược lại đối với đường ống đất liền thường sử dụng hệ thống cung cấp dòng điện từ nguồn ngoài.

Loại, kích thước và khoảng cách các anode phải được xác định nhằm xem xét các vấn đề sau:

- Khối lượng của vật liệu anode phải đủ để bảo vệ đường ống trong suốt quá trình hoạt động của hệ thống đường ống, luôn phải lưu ý đến thông số điện tích tối đa các lớp phủ bị nứt gãy hay phá hỏng trong quá trình vận hành ống.

- Diện tích bề mặt của các anode phải đủ lớn để cung cấp đủ cường độ dòng điện để bảo vệ đường ống cho tới thời điểm cuối cùng của tuổi thọ làm việc của đường ống, lúc đó hầu hết các anode đã bị tiêu hao trong quá trình hoạt động.

- Khoảng cách giữa các anode được xác định để có được kích thước thích hợp cho anode. Nếu các anode được lắp đặt vào ống trên một xà lan đặt ống ngoài khơi thì chúng phải có trọng lượng giới hạn. Bề dày của anode có thể được xác định bằng chiều dày của lớp phủ betone tạo trọng lượng.

2.11 Phân tích cắt ống bồn chứa dầu khí

Dữ liệu cơ bản và các yêu cầu của phía thứ ba đối với các vị trí cắt nhau của ống nên được kiểm tra trong giai đoạn thiết kế khái niệm.

Một số điểm cần xem xét đối với đường ống ngoài khơi là:

- Góc tại điểm cắt nhau.

- Chiều cao yêu cầu của cột dỡ, các điểm tiếp xúc ống tại vị trí cắt nhau và hình dạng tổng thể của ống tại vị trí cắt nhau.

- Chiều dài của đoạn ống tự do và độ ổn định của nó.

- Khả năng chịu đựng của ống đối với hiện tượng cắt xoáy và các tải trọng môi trường.

- Khả năng chịu đựng của đất và khuynh hướng bị lún của bất kỳ cột đỡ.

- Ngăn ngừa hiện tượng ống bị oằn lên.

- Dung sai đặt ống đối với việc chuẩn bị cắt nhau của ống.

- Các tải trọng khi đặt ống, trong điều kiện thử thủy lực, và trong điều kiện vận hành.

- Các tải trọng xuất hiện do quá trình lèn, đầm đá tại vị trí cắt nhau.

- Khả năng bị phá hủy bởi neo của các tàu đánh cá.

- Các yêu cầu của các người vận hành, người chủ đường ống của phía thứ ba.

Các đường ống đất liền đòi hỏi các xem xét đặc biệt bởi khi nghiên cứu độ gần nhau và nghiên cứu tuyến ống có thể xuất hiện các yêu cầu cho đường ống tại vị trí cắt nhau với các đặc trưng về địa lý và dân cư khác nhau. Các đặc trưng có thể bao gồm:

- Các đường ống khác, thường cắt qua rãnh hoặc mương, tuy rằng đã xem xét về vấn đề bổ sung bề dày ống hoặc có bề dày ống đặc biệt. Sự tương tác của hệ thống bảo vệ đường ống bằng dòng điện ngoài cũng phải được đánh giá cẩn thận.

- Các vị trí cắt nhau qua sông hoặc cửa sông cũng yêu cầu việc áp dụng các kỹ thuật kéo ống, và bản thân ống thường đòi hỏi phải có lớp phủ trọng lượng.

- Các vị trí cắt nhau qua đường bộ và đường sắt có thể đòi hỏi các kỹ thuật như làm cầu vượt, bọc ống hoặc làm đường hầm, tuy rằng việc thi công có thể làm gián đoạn giao thông nhưng vẫn nên xem xét việc sử dụng phương pháp đào hở.

- Các chỗ cắt nhau với vũng lầy hay vùng đầm lầy có thể bao gồm việc phủ trọng lượng cho ống, làm bề mặt đường tạm thời và nhập bổ sung vật liệu san lấp.

Các vị trí cắt nhau có thể áp dụng phương pháp khoan định hướng. Phương pháp này bao gồm việc khoan từ đầu này sang đầu kia, giữ cho lỗ mở bằng bêtông, kéo ống qua lỗ sử dụng dây khoan. Kỹ thuật này khá thông dụng đối với các vị trí cắt nhau với sông, có khoảng cách lớn hoặc có mật độ lưu thông lớn.

2.12 Lập lịch trình đường ống bồn chứa dầu khí

Thiết kế khái niệm nên quan tâm đến các yêu cầu lịch trình xây lắp đường ống.

Các đường ống đất liền thường phức tạp do phải cắt qua quá nhiều ranh giới của các chủ đất khác nhau. Các sắp xếp đặc biệt cần phải được thực hiện để có quyền đi lại, sự cho phép sử dụng đất, làm đường càng sớm càng tốt trước khi tiến hành các hoạt động xây lắp đường ống.

Thiết kế khái niệm nên quan tâm đến sự phát triển của kế hoạch thực hiện dự án sơ bộ trong đó chi tiết hóa các yêu cầu lịch trình của tất cả các hoạt động diễn ra trong thời gian dài.

Các tỷ lệ thời gian trong việc chế tạo giàn và lắp đặt, quá trình xây lắp trạm đất liền có thể tham khảo từ trình tự các hoạt động trong việc phát triển một mỏ ngoài khơi.

Thường là khung thời gian cụ thể cho quá trình lắp đặt ống và liên kết thiết bị liên quan đến các thời điểm khác nhau trong năm, sự có sẵn của các xà lan lắp đặt, thời gian xây dựng và thời gian lắp đặt, vị trí xà lan đặt ống, vị trí và kiểu neo cho các giàn nổi và các tàu trong khu mỏ.

Thời gian cấp phép, thương thảo với chủ sở hữu của các lô khai thác khác, hoặc các đối tượng sử dụng vùng biển khác cũng thường đóng vai trò rất quan trọng.

Thiết kế chi tiết nên được thực hiện trước khi lắp đặt, tuy nhiên các mặt hàng thiết bị đòi hỏi thời gian chế tạo và đặt hàng tương đối lâu như van, bích, bộ phận nối… cần phải được xác định, thiết kế và chỉ định trước cho quá trình mua sắm thiết bị sao cho việc giao nhận các thiết bị như vậy có thể được thực hiện trước khi công việc chế tạo và lắp đặt được bắt đầu.

Do vậy thường phải bàn bạc giải quyết dứt điểm trong quá trình thiết kế khái niệm các vật tư thiết bị quan trọng đòi hỏi thời gian dài như vậy (thường các loại vật tư này có chi phí cao) về mặt mua sắm thiết bị. Trong trường hợp này, lịch trình chính xác và có tính đáp ứng thực tế l2 yếu tố quan trọng để tối đa hóa tính hữu dụng của thiết kế khái niệm.

3. Thiết kế cơ khí cho đường ống bồn chứa dầu khí

Đường ống phải có đủ độ bền chống lại các tải trọng tác động lên nó, trong quá trình xây lắp và thử nghiệm đường ống và khi đường ống đã đưa vào vận hành.

Trong quá trình xây lắp, ống sẽ bị uốn, kéo và xoắn. Khi ống đưa vào vận hành nó sẽ bị tác động bởi áp suất bên trong từ lưu chất và từ bên ngoài bởi môi trường biển và đất xung quanh, ngoài ra còn có các ứng suất gây ra bởi sự thay đổi nhiệt độ.

Đường ống có thể chịu tải trọng bên ngoài, chẳng hạn ống dưới biển, tải trọng là các va chạm với neo, neo lưới cá, với trường hợp ống trên đất liền, tải trọng ngoài có thể là sự lắng xuống khác nhau của đất xung quanh ống, tải trọng tạo ra từ các phương tiện giao thông trên đỉnh ống, hoặc là va chạm với các thiết bị đào đất.

Các yêu cầu về độ bền cho các đường ống ngoài biển thường cao hơn so với đường ống ở đất liền.

Vấn đề được trình bày sau đây áp dụng khi thiết kế độ bền chống lại áp suất trong, áp suất ngoài, ứng suất dọc trục, hiện tượng uốn ống, hiện tượng va chạm và móp ống, hiện tượng uốn ống cong lên.

3.1 Thiết kế chống lại áp suất bên trong bồn chứa dầu khí

Áp suất bên trong tạo ra từ lưu chất vận chuyển trong ống là tải trọng quan trọng nhất cho một đường ống. Trong trường hợp điển hình, một ống 30 inch chịu áp suất trong 15Mpa chịu tải trọng tổng là 11MN trên mỗi mét đường ống, thì khi đó mỗi mét đường ống chịu một lực vòng có độ lớn là 5.5MN.

Ngoài ra, ứng suất vòng tạo ra bởi áp suất trong được xác định chủ yếu bằng phương pháp thống kê sao cho không xảy ra tình trạng tái phân bố ứng suất nào đủ lớn và ứng suất không bị bổ sung hoặc làm suy giảm bởi ứng suất đàn hồi.

Nếu ứng suất vòng quá lớn, đường ống có thể bị oằn theo hướng chu vi, hiện tượng oằn diễn ra tiếp theo sẽ làm mỏng đường ống và cuối cùng gây gãy ống.

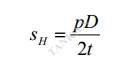

Công thức đơn giản nhất để tính ứng suất vòng sH gây ra bởi áp suất trong là phương trình Barlow:

Với: p là áp suất trong D là ñường kính ống t là bề dày ống

Công thức này không có độ chính xác khá tốt. Kết quả tính từ phương trình này thường cao hơn ứng suất tối đa, do vậy nhiều quy tắc chấp nhận phương trình này khi thiết kế. Công thức này có thể được viết lại cho bề dày ống lý thuyết thoả mãn yêu cầu về ứng suất vòng ở giá trị tương ứng suất đàn hồi như sau:

Với:

- Y là độ lớn của ứng suất đàn hồi của vật liệu làm ống.

- f1 là hệ số thiết kế, diễn tả ứng suất vòng tối đa cho phép là tích số của ứng suất đàn hồi.

- f2 là hệ số dung sai chế tạo ống, cho phép sự sai lệch của bề dày ống so với bề dày danh nghĩa, thường là 0.875, có nghĩa là bề dày có thể thấp hơn bề dày danh nghĩa tối đa cho phép là 12.5%.

Hệ số thiết kế hay là hệ số sử dụng hay hệ số hữu dụng thường lấy giá trị 0.72 cho đường ống và lấy giá trị thấp hơn cho ống đứng và các đoạn ống gần với giàn ngoài khơi hoặc các vùng bị hạn chế hay các tuyến đường giao thông đối với đường ống trên đất liền.

Các quy tắc chỉ định một cách khác nhau các giá trị tối đa cho hệ số thiết kế, tuỳ thuộc vào vị trí địa lý và các xem xét xác đáng khác.

Ví dụ đối với đường ống 30 inch thì D = 762mm; p = 15Mpa; Y = 413.7 N/mm2;f1 = 0.72; f2 = 0.875 và t = 21.9mm tính toán theo công thức trên.

Trong thực tế thông thường, kích thước đường ống được lựa chọn tuân theo tiêu chuẩn API. Bề dày kế tiếp trong tiêu chuẩn API là 22.2mm, nên có thể chọn bề dày này cho ống ở trên.

Trong trường hợp đặc biệt đường ống có thể có đường kính và bề dày bất kỳ. Ví dụ trong trường hợp đường ống lớn và dài thì tiết kiệm chi phí so với sử dụng đường ống theo API là khá đáng kể.

3.2 Thiết kế chống lại áp suất ngoài bồn chứa dầu khí

Áp suất bên ngoài đủ lớn có khuynh hướng làm cho đường ống trở nên oval và cuối cùng là phá huỷ chúng.

Một đường ống tròn hoàn hảo chịu tác động bởi áp suất trong có độ lớn tăng dần một cách ổn định sẽ vẫn không bị méo cho đến khi áp suất đạt đến giá trị gọi là áp suất đàn hồi tới hạn, pcr cho bởi phương trình:

Trong đó R là bán kính trung bình, t là bề dày ống, E là modul đàn hồi và n là tỷ số Poisson.

Tại giá trị áp suất đàn hồi tới hạn ống sẽ bị phá hủy lập tức. đối với hầu hết các đường ống, áp suất đàn hồi tới hạn thường có giá trị rất cao, ví dụ đối với đường ống 30inch với bề dày 22.2mm, giá trị áp suất đàn hồi tới hạn là12.5Mpa, tương ứng với độ sâu nước là 1250m, khi đó sẽ tạo ra ứng suất vòng khoảng 208N/mm2.

Sự oằn ống theo hướng chu vi do áp suất có thể xảy ra, tuy nhiên sự phá huỷ ống bởi đàn hồi luôn xảy ra đầu tiên ngoại trừ với đường ống rất mỏng.

Các đường ống thực tế thường không tròn một cách hoàn hảo mà có hình oval ở mức độ nào đó. độ oval của ống thường được kiểm soát bằng các tiêu chuẩn kỹ thuật của ống. Khi một ống không tròn chịu tác động của áp suất bên ngoài, độ méo của ống sẽ tăng liên tục và trở nên rất lớn khi áp suất đạt đến giá trị tính toán bởi phương trình tính pcr trên.

Hiện tượng oằn ống có thể xảy ra do nhiều nguyên nhân khác hơn là do tác động của áp suất bên ngoài, ví dụ như, quá trình uốn ống khi thi công cây lắp hoặc các phá huỷ cơ học do tác động bên ngoài. Các hiện tượng oằn ống như vậy thường phát triển dọc theo chiều dài ống của áp suất bên ngoài nhỏ hơn áp suất tới hạn để xảy ra hiện tượng phá huỷ do đàn hồi.

Hiện tượng này được gọi là hiện tượng oằn ống lan truyền và nếu xảy ra có thể phá huỷ một chiều dài ống đáng kể. Hiện tượng oằn ống lan truyền cần được giải quyết trong quá trình thiết kế khái niệm.

Các đường ống chôn dưới đất cũng chịu tác động của các tải trọng làm oval ống do trọng lượng của đất và phương tiện giao thông… đi qua trên phía trên ống.

3.3 Thiết kế chống ứng suất dọc trục bồn chứa dầu khí

Một đường ống khi vận hành chịu ứng suất dọc trục cũng như ứng suất vòng. Các ứng suất dọc trục xuất hiện chủ yếu từ hai tác động.

Thứ nhất là tác động Poisson làm cho một thanh kim loại bị kéo giãn với sức căng đồng trục sẽ bị co lại theo phương vuông góc, do vậy nếu sự co lại theo phương vuông góc này bị khống chế thì sẽ xuất hiện một ứng suất tương ứng.

Do đó, khi một ống chịu áp suất bên trong, một mình ứng suất kéo theo phương chu vi sẽ gây ra biến dạng kéo theo phương chu vi và biến dạng nén theo phương dọc trục.

Nói một cách khác, nếu ống chỉ chịu ứng suất phương chu vi và không chịu ứng suất dọc trục thì ống sẽ bị kéo theo phương chu vi làm đường kính ống lớn lên và bị nén theo phương dọc trục làm ống ngắn lại.

Nếu hiện tượng nén theo phương dọc trục bị hạn chế, ví dụ bởi lực ma sát vớ đáy biển hoặc do bị liên kết chặt với các bộ phận cố định như giàn, khi đó sẽ xuất hiện một ứng suất theo phương dọc trục.

Tác động thứ hai có khuynh hướng gây ra ứng suất dọc trục là nhiệt độ. Nếu nhiệt độ của ống tăng lên, và ống có thể dãn nở thoải mái theo mọi hướng, nó sẽ dãn nở theo cả phương dọc trục và chu vi.

Dãn nở theo phương chu vi thường hoàn toàn không chịu sự ma sát của đáy biển và các bộ phận liên kết. Theo đó nếu hiện tượng dãn nở bị khống chế, thì ứng suất nén theo phương dọc trục sẽ xuất hiện trong ống.

Ứng suất dọc trục có hai thành phần, thứ nhất có liên quan đến áp suất và thứ hai có liên quan đến nhiệt độ. Thành phần áp suất là dương (kéo) và thành phần nhiệt độ thường là âm (nén). Kết quả cuối cùng là kéo hay nén phụ thuộc vào độ lớn tương đối giữa áp suất và độ tăng nhiệt độ.

Lấy ví dụ cho ống có đường kính ngoài 30inch, bề dày 22.2mm được minh hoạ trước đây, áp suất bên trong là 15Mpa và độ tăng nhiệt độ là 900, thành phần áp suất của ứng suất dọc trục là + 75N/mm2 và thành phần nhiệt độ là -221 N/mm2, do đó ứng suất dọc trục cuối cùng là -146 n/mm2.

4. Phương pháp xây lắp đường ống bồn chứa dầu khí

Nếu một đường ống không được xây lắp, kiểm tra và thử nghiệm tốt thì đường ống không thể được phép vận hành cho dù nó đã được thiết kế rất kỹ lưỡng và lựa chọn vật liệu rất phù hợp đối với cả hệ thống đường ống đất liền và ngoài khơi, luôn phải thực hiện các công việc sau: vận chuyển và bảo quản đường ống, chế tạo ống, kiểm tra ống.

4.1 Vận chuyển vật liệu làm ống bồn chứa dầu khí

Vận chuyển đường ống

Các hư hỏng cho đường ống và lớp phủ của ống thường gây ra thiệt hại nghiêm trọng do vậy đường ống cần phải được xử lý một cách cẩn thận. Bất kỳ hư hỏng cho đường ống thường gây các điểm tập trung ứng suất khi có áp suất và có khả năng gây hỏng đường ống tại các vị trí đó.

Đường ống trước khi được vận chuyển đến công trường xây lắp phải được phủ hoàn chỉnh, hoặc tại nhà máy sản xuất ống hoặc tại Công ty Vận chuyển ống phủ ống. Thường việc phủ lớp bêtông cho ống được thực hiện trước khi xây lắp đường ống và ở khoảng cách gần so với vị trí thi công xây lắp đường ống.

Cần phải kiểm tra toàn bộ trước khi bắt đầu bốc dỡ ống lên phương tiện vận chuyển. Cần phải thống nhất về chi phí đền bù cho những hư hỏng đường ống xảy ra trong quá trình vận chuyển trong giai đoạn này.

Các số liệu về số lượng ống, số lượng các đoạn, chiều dài và tình trạng của ống cần được lưu trữ để sử dụng cho dự án cũng như cho các quá trình thi công ống sau này như quá trình hàn ống hay kéo ống.

Tại các vị trí đặc biệt cần phải xem xét các yêu cầu đặc trưng cho ống như các bề dày ống khác nhau, các ống đã được thử nghiệm trước hay các ống đã được phủ bê tông.

Thường các nhà thầu chịu trách nhiệm nhân ống tại các công trường thi công dọc theo tuyến ống, quá trình bốc dỡ ống khi vận chuyển trên đường và quá trình rải ống chưa giải quyết ống xong. Tuy vậy thường việc này làm phức tạp cho quá trình lưu trữ tài liệu.

Trên các vùng đất phẳng và chắc ở điều kiện thời tiết tốt các xe tải có thể đôi khi để các đường ống dọc theo chiều dài làm việc nếu cần. Thông thường hơn, thường người ta sử dụng các hệ cọc dẫn đường cho các khu vực khó thi công hoặc khu vực cắt ngang đường ray để giảm thiểu tải trọng của đất lên ống.

Tại các vùng có nhiều cây cối và các khu vực không thể ra và hoặc tại các vùng đất không chịu được tải trọng bốc dỡ cao có thể sử dụng trực thăng. Phương pháp này rất hiệu quả nếu quá trình dỡ ống không làm hư hỏng các ống gần đó. Ngoài ra có thể sử dụng thuyền đệm khí cho các vùng có khả năng chịu tải trọng thấp.

Xử lý các vật liệu

Có nhiều yêu cầu nghiêm ngặt đối với quá trình xử lý ống và chúng cần được quan tâm ngay cả khi đã có một số công trường thi công tạm thời.

Cần dùng các móc hoặc nâng ống thích hợp trong mọi giai đoạn, chuẩn bị trước các bệ đỡ hoặc các bộ phận bọc bằng vật liệu mềm nhằm bảo vệ ống khỏi các hư hỏng xảy ra cho ống do quá trình va chạm đối với đất và thiết bị khác.

Với tất cả các ống, số lượng các lớp được sắp xếp sẽ được giới hạn để tránh các lực tác động quá lớn đối với các lớp ở thấp hơn do có thể gây ra những hư hỏng cho lớp phủ hoặc trong trường hợp ống có đường kính lớn có thể làm méo ống gây khó khăn cho quá trình hàn ống sau này.

Ngoài ra cần phải quy định chiều cao tối đa nhằm thỏa mãn các yêu cầu an toàn chung cho các quá trình thi công.

Đối với các đường ống đất liền, trước khi thả ống, việc bảo vệ đối với các đường dây điện hoặc biển báo sự hiện diện của chúng cần phải đựơc thực hiện và cần thiết phải tuân thủ các yêu cầu an toàn đối với công nhân vận hành.

Nếu có biển báo nguy hiểm nào bị hư hỏng cần phải thay thế ngay lập tức, do mối nguy hiểm khi tiếp xúc với đường dây điện khi đang vận hành. Nếu có biển báo nguy hiểm nào bị hư hỏng cần phải thay thế ngay lập tức, do mối nguy hiểm khi tiếp xúc với đường dây điện đang vận hành có thể là hiểm họa lớn cho các cần cẩu trong quá trình thao tác xây lắp đường ống.

Trong quá trình thả ống, thường tiến hành chuyển các số ra phía ngoài đường ống, sử dụng các màu hoặc ký hiệu để biểu thị sự thay đổi của các đặc tính của ống.

Các đường ra vào cần phải có để phục vụ cho các dân cư trong các khu vực đặc biệt, ngăn cách bằng các hàng rào, ngoài ra cần tạo mối liên hệ thường xuyên với các cư dân trong khu vực có liên quan.

Cần quan tâm đến các quy định vận chuyển trên đường giao thông và các đặc điểm bất thường như các giới hạn về trọng lượng trên các đường và các chiều cao của cầu, chiều rộng của các lối ra vào, các chỗ nghẽn cổ chai trong hệ thống giao thông, các tuyến đường thường đựơc sử dụng trong các ngày nghỉ. Việc tạo mối quan hệ với các bộ phận quản lý đường giao thông và cơ quan cảnh sát đóng vai trò quan trọng.

Các điều kiện của đường xá như tải trọng quá mức chẳng hạn cần phải có sự đồng ý của chủ đường và cấp có thẩm quyền trước khi bắt đầu quá trình chuyên chở.

Các vị trí cần phải có phép ra vào đặc biệt qua các đường tư nhân cần phải được sắp xếp trứơc trong giai đoạn lập kế họach và việc xây dựng các đường tạm phải được thực hiện trong giai đoạn chuẩn bị cho yêu cầu chiều rộng làm việc.

Trong quá trình vận chuyển đường ống ngoài khơi nhiều vấn đề ở trên không hiện diện ngoại trừ giai đoạn vận chuyển ống đến các bến cảng để bốc dỡ lên tàu chuyên chở ống. Tại bến tàu tất cả các yêu cầu đối với quá trình nâng ống, xử lý ống và bảo quản ống cần phải được tuân thủ.

Việc bốc dỡ ống lên tàu chuyên chở phải được thực hiện sao cho ống được phân bố đều trọng lượng và nằm một cách chắc chắn.

Một khi các ống đã được bốc dỡ lên tàu thì chúng cần phải đựơc đảm bảo hoàn toàn cho quá trình vận chuyển trên biển. Khi ống không được cố định chặt chúng có thể di chuyển khi đang được vận chuyển trên biển, gây ra các hư hỏng nghiêm trọng cho tàu chuyên chở và có thể gây nguy hiểm cho thủy thủ nổàn. Các hàng hóa bị dịch chuyển có thể ảnh hưởng nghiêm trọng đến giá trị đi biển của tàu.

4.2 Quá trình tồn trữ các nguyên vật liệu bồn chứa dầu khí

Ống nên được xếp lên giá thành các hàng sát nhau và được cột chặt theo cách nào đó để ngăn ngừa khả năng phá hỏng ống. Thường phải có đầu bịt ống và bộ phận bảo vệ phần vát mép của ống trong tất cả các quá trình xử lý, vận chuyển và tồn trữ ống.

Ống có thể phải được bảo vệ bên trong bằng các chất hút ẩm được cho phép và bịt kín các đầu để chống sự thâm nhập của hơi nước. Thiết kế của các bộ phận bịt ống nên có khả năng chịu được các móc nâng ống trong quá trình nâng ống và xử lý ống. Khi tồn trữ cần xem xét các vấn đề sau:

Hàng ống dưới đáy cần phải được nâng cao khỏi mặt đất ít nhất 150 mm. Tồn trữ ống bằng cách sử dụng các thanh dầm được phủ bằng các tấm polyethylene hoặc các thanh gỗ đệm đủ mức được sắp xếp và làm phẳng để đỡ không cho ống bị phá hỏng. Cần phải kiểm tra độ thăng bằng trước và sau khi tiến hành buộc chặt ống.

Hàng ống ở đáy nên được sắp xếp tách rời nhau khỏi các đoạn ống không bị lăn, bằng các nêm gỗ hoặc kẹp gỗ.

Các ống nên được sắp xếp tách rời nhau khỏi các ống khác bằng các bộ phận cách ly thích hợp đặt theo chiều dài của ống.

Khu vực tồn trữ ống nên được đặt ở nơi sao có thể tiếp cận trong mọi điều kiện thời tiết.

Các bộ phận nối ống như các đoạn ống cong, valve, tee … nên được tồn trữ bằng cách đặt chúng riêng biệt nhau trên các bề mặt đã được xử lý. Bề mặt này cần phải được làm sạch và dẹp bỏ bất kỳ vật nào co đủ khả năng gây hư hỏng cho các bộ phận và thiết bị đang tồn trữ.

Các bề mặt của bích có thể được bảo vệ bằng các sử dụng các tấm gỗ và các phần góc của bộ phận nối có thể được bảo vệ bằng các đầu bịt. Khi tồn trữ các vật liệu bằng hợp kim thép không rỉ cần phải cô lập chúng khỏi khả năng chúng bị nhiễm khi được đặt sát với các ống bằng thép carbon.

4.3 Các quy trình hàn và phương pháp hàn bồn chứa dầu khí

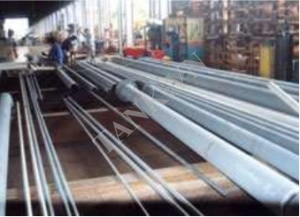

Trong quá trình chế tạo ống các đoạn ống được sản xuất tại các nhà máy cán thép các đoạn ống này sau đó được vận chuyển đến các công trường xây lắp đường ống và được hàn với nhau bằng các mối hàn giáp mối theo chu vi ống. Quá trình hàn các đường ống thép thường được quy định trong các tiêu chuẩn như API 1104 và BS. Phạm vi tổng quát của các tiêu chuẩn hàn đường ống là thẩm định trình độ các chế độ hàn và các quy trình hàn cũng như năng suất quá trình hàn. Cho phép sử dung nhiều quy trình hàn khác nhau. Các quy trình hàn hồ quang kim loại bằng tay hiện nay được sử dụng rộng rãi nhất.

Các quy trình chung

Phương pháp truyền thống để chế tạo chiều dài ống thép liên tục là hàn chúng với nhau tại các mặt cắt ống, chiều dài của ống đựơc gọi là đoạn ống. Số lượng các kỹ thuật có sẵn là rất nhiều. Quá trình hàn có thể được thực hiện trên đất liền và trên các xà lan đặt ống.

Phương pháp hàn ống được sử dụng thường xuyên nhất cho các ống thép carbon là phương pháp hàn hồ quang kim loại có bảo vệ (Shield metalare welding -AMAW).

Phương pháp hàn hồ quang chìm tự động hóa (Mechanized Submerged Arc Welding - SAW) thường được sử dụng khi hàn từng đôi ống với nhau (gọi là các đoạn ống đôi) trên các xà lan đặt ống hoặc tại các xưởng hàn ống đôi khi sử dụng cho các dự án đường ống lớn và do đó làm giảm thời gian đặt ống.

Khi quá trình nối ống đôi sử dụng phương pháp hàn SAW thì ống có thể được quay so với đầu hàn để quá trình hàn được thực hiện theo vị trí nằm ngang xuôi theo chiều của tay người thợ hàn.

Việc hàn ống là như nhau cho đến nay đối với đường ống có thể quay so với đường ống trên cơ cũng như ngoài khơi. Các que hàn được bọc cellulose được sử dụng rất rộng rãi cho hàn hồ quang kim loại.

Các que hàn được bọc hợp chất cellulose sử dụng lớp phủ hữu cơ hoặc các chất gây cháy thường có tính hút ẩm, do vậy trongthực tế, sẽ không cháy một cách hiệu quả khi các chất gây cháy này bị ẩm.

Các điện cực thường được sử dụng dọc suốt chiều dài, quá trình hàn từ đỉnh ống đi xuống. Quá trình này đựơc gọi là quá trình hàn “đi xuống” hay hàn “ghép ống” và thường đặc trưng bằng hàm lượng hydro cao và năng lượng hồ quang thấp.

Các điều kiện như thế yêu cầu phải lưu ý đặc biệt để tránh hiện tượng nứt gãy gây ra do hydro cao và năng lượng hồ quang thấp. Các điều kiện như thế yêu cầu phải lưu ý đặc biệt để tránh hiện tượng nứt gây ra do hydro trong các mối hàn.

Các lưu ý như vậy thường là việc gia nhiệt trước cho ống và sử dụng các dụng cụ tiêu chuẩn cao cho quá trình làm sạch. Tuy nhiên, trong quá trình hàn ống hiện tượng nứt gãy do hydro cũng bị hạn chế phần nào do tương quan khá lớn giữa các thành ống mỏng với các đọan ống được hàn với nhau.

Quá trình hàn “ghép ống” thường có xu hướng gây ra các khuyết tật ở gốc thành ống như hiện tượng thiếu nóng chảy và lẫn sỉ trong mối hàn. Lớp hàn thứ hai, gọi là lớp hàn nóng, nên được thực hiện càng nhanh càng tốt sau khi mối hàn nền bị làm lạnh quá mức.

Vì lý do này, cũng như lý do về năng suất hàn, các mối hàn theo hướng chu vi đối với các ống có đường kính lớn thường được thực hiện bởi hai thợ hàn làm việc đồng thời. (Lưu ý rằng quá trình thực hiện mối hàn nền thường đựơc dùng để xác định vận tốc quá trình hàn chung cho đường ống trên bờ, khi mà có thể sử dụng các thợ hàn khác nhau cho bước hàn nền và hàn làm đầy).

Các nguyên vật liệu cho quá trình hàn:

Các nguyên vật liệu cho quá trình hàn như điện cực, dây, que hàn đựơc sản xuất bởi nhiều công ty khác nhau với các nguồn nguyên liệu khác nhau.

Các nguyên vật liệu này nên được phê duyệt về loại và nhãn hiệu trước bởi cơ quan có thẩm quyền cấp chứng chỉ thường tuân theo các tiêu chuẩn kỹ thuật quốc tế ví dụ như AWS 5.1-69 hoặc BS 639 đối với các điện cực NMA.

Tất cả các nguyên vật liệu này nên được tồn trữ, bảo quản và xử lý tuân theo các quy trình được khuyến cáo bởi các nhà sản xuất đối với các sản phẩm đặc biệt.

Khi sử dụng phương pháp hàn GMAW trong thực tế đối với thép carbon là thép hợp kim thấp việc pha loãng khí bảo vệ bằng CO2 thường được sử dụng vì lý do kinh tế.

Khi thực hiện việc này nên tiến hành hoàn thiện khả năng loại bỏ oxy của các dây hàn làm đầy bằng cách thêm vào các chất khử oxy như CO2 để đóng vai trò khí hoạt động.

Bằng cách thức tương tự oxy có thể được thêm vào khí bảo vệ khi hàn các đường ống thép hợp kim kép cùng với việc sử dụng các dây hàn làm đầy có hàm lượng silicon cao.

đối với các mối hàn rất bị hạn chế như hàn các bộ phận nối, hàn tie-ins… tại các vị trí sắp xếp khó khăn hơn, nên sử dụng quá trình hàn đi lên với điện cực cellulose hoặc điện cực hàm lượng hydro thấp.

Vị trí hàn

Vị trí hàn là một yếu tố quan trọng đối với quá trình hàn và kiểm tra trình độ các thợ hàn. Trong quá trình hàn ống tư thế của thợ hàn so với ống được diễn tả bằng các con số tham chiếu theo chữ G (chỉ rằng đó là mối hàn rãnh - groove). Các con số đó là:

1G Quá trình hàn được thực hiện ở vị trí phẳng xuôi theo tay thợ hàn. Việc quay ống cho phép hoàn tất mối hàn giáp mí theo chu vi. Các đường phân giới dọc trục được hàn rãnh tại định của ống nằm ngang.

2G Quá trình hàn được thực hiện theo vị trí nằm ngang thẳng đứng. Ống được gắn thẳng đứng sao cho mối hàn giáp mí nằm ngang. đây là vị trí tương tự với quá trình hàn ống đứng của giàn tại hiện trường.

5G Quá trình hàn được thực hiện theo vị trí thẳng đứng. Ống được gắn nằm ngang với mối hàn giáp mí thẳng đứng. đây là vị trí chính của mối hàn giáp mí đường ống trong quá trình xây lắp ống.

6G Quá trình hàn được thực hiện ở góc 450. Ống được làm nghiêng một góc 450 so với phương ngang để mối hàn giáp mí được sắp xếp theo vị trí ngược lại 450. Quá trình hàn theo thủ tục được thực hiện ở vị trí này được dùng để đánh giá khả năng hàn tại mọi vị trí khác.

Một vòng hạn chế không gian đôi khi được thêm vào không gian phía trên của ống trong quá trình kiểm tra trình độ thợ hàn (kiểm tra 6GR) để làm tăng thêm độ khó của quá trình kiểm tra hàn. Thợ hàn đạt được chứng nhận kiểm tra trình độ hàn 6GR có thể hàn mọi vị trí.

Nói chung, các quy trình được thực hiện trong các mối hàn rãnh cũng được xem là tiêu chuẩn kiểm tra trình độ cho các mối hàn làm đầy ở vị trí tương tự.

Vát góc mối hàn

Các đoạn ống được sản xuất theo tiêu chuẩn kỹ thuật API5L thường được sản xuất với đầu ống được vát góc 300 để trợ giúp cho quá trình hàn. Góc vát này thích hợp cho quá trình hàn MMA sử dụng kỹ thuật hàn đi xuống khi hai ống được đặt sao cho phần hở gốc phù hợp với loại điện cực hàn sử dụng.

Trong thực tế thường phải vát góc lại cho ống trước khi hàn nhằm loại bỏ tất cả hư hỏng xảy ra trong quá trình vận chuyển ống.

Đôi khi quá trình vát mép lại được thực hiện nhằm mục đích giảm thể tích hàn yêu cầu (nhằm làm tăng vận tốc hàn) bằng cách làm giảm góc vát khi hàn.

Việc làm tăng vận tốc quá trình hàn như vậy ít khi hiệu quả do việc làm giảm góc hàn thường làm tăng tỷ lệ khiếm khuyết do mối hàn có khả năng tiếp cận ít hơn.

Quá trình vát góc lại mép ống cũng có thể thực hiện khi sử dụng quy trình hàn khác. Các vát mép kép được sử dụng để cho phép đặc tính nóng chảy tốt trong lớp hàn làm đầy.

Góc vát mép và hình dạng của chúng là các biến số rất quan trọng đối với chất lượng quy trình hàn, việc kiểm tra tại chỗ góc vát mép trước khi hàn là yếu tố quan trọng ảnh hưởng đến chất lượng mối hàn.

Các vát mép kép cũng có thể được sử dụng để phù hợp với các vật liệu dày. Thể tích hàn có thể được giảm bằng cách giảm góc vát mép khi tách rời các thành ống đủ lớn để cho phép khả năng tiếp cận hiệu quả khi hàn nhằm bảo đảm quá trình nóng chảy thành ống.

Các quá trình hàn cơ giới hóa

Một phương pháp hàn mới khác được sử dụng trong hàn các đường ống trên bờ ở Nga cho các ống có đường kính lớn tới 56inch. Phương pháp này chỉ cần ống vát mép 70. Thiết bị hàn kẹp chặt hai ống cần hàn bằng các bộ phận tiếp xúc đặc biệt.

Một ống được cố định trong khi ống còn lại được dịch chuyển về phía ống cố định. Một hiệu điện thế cao được đặt giữa hai ống và chúng được dịch chuyển chậm cùng nhau. Quá trình phóng điện và nóng chảy xảy ra tại bề mặt giữa hai ống theo phương chu vi.

Vận tốc dịch chuyển của hai ống được kiểm soát chặt chẽ sao cho quá trình gia nhiệt hai đầu ống tạo ra sự nóng chảy nối hai ống một cách hoàn hảo.

4.4 Quá trình xử lý nhiệt bồn chứa dầu khí

Quá trình xử lý ở dạng gia nhiệt trước hay duy trì nhiệt độ tối thiểu ở các vùng trung gian có thể phải thực hiện trong quá trình hàn nhằm làm chậm vận tốc làm nguội của vật liệu được gia nhiệt khi nóng chảy do hàn và bảo đảm mối hàn khô và không bị nhiễm hydrocarbon.

Mục đích của việc làm chậm quá trình làm nguội mối hàn là hoàn thiện vi cấu trúc của các vùng bị ảnh hưởng bởi nhiệt trong vật liệu ban đầu.

Việc gia nhiệt trước cũng làm tăng nhiệt độ môi trường xung quanh mối hàn trong quá trình hàn do vậy hydro nếu có trong mối hàn sẽ bị tách khỏi và không bị giữ lại trong các mối hàn. Việc gia nhiệt trước cùng với nhiệt tạo ra do quá trình hàn (hoặc năng lượng hồ quang) sẽ tạo ra hiệu quả mong muốn.

Sự kết hợp hiệu quả của việc làm giảm hàm lượng hydro và hoàn thiện vi cấu trúc sẽ bảo vệ mối hàn khỏi hiện tượng nứt gãy do hydro. Nếu mối hàn bị làm lạnh nhanh, nó sẽ tích tụ hydro và tạo ra vi cấu trúc có khuynh hướng bị biến dạng cao và dẫn đến nứt gãy.

Các loại vật liệu làm ống khác nhau có mức độ bị ảnh hưởng đến vi cấu trúc khác nhau. Thông thường các vật liệu có độ bền cao thường nhạy với thay đổi vi cấu trúc do đó yêu cầu kiểm soát nghiêm ngặt năng lượng hàn và sự gia nhiệt trước hơn các vật liệu thông thường khác.

Các tính chất vật lý bị ảnh hưởng bởi sự gia nhiệt trước và năng lượng hàn là độ cứng và độ dẻo.

Mỗi quá trình hàn về bản chất riêng có tiềm ẩn hàm lượng hydro phụ thuộc vào khả năng mang ẩm của khói và khí bảo vệ.

Quá trình hàn MMA cellulose về mặt bản chất có tiềm ẩn hydro cao, nhưng do thành ống mỏng nên chúng dễ dàng được gia nhiệt bởi hồ quang do vậy làm giảm ảnh hưởng của hydro. Tuy vậy, quá trình gia nhiệt trước và gia nhiệt trung gian vẫn có vai trò quan trọng.

Nhiệt độ trung gian và nhiệt độ của mối hàn bắt đầu xảy ra. Do đó đòi hỏi có nhiệt độ trung gian tối thiểu với các lý do tương tự như quá trình gia nhiệt trước.

Có ba loại xử lý nhiệt có thể thực hiện: làm ấm, gia nhiệt trước và xử lý nhiệt sau (giải phóng hydro hoặc khử ứng suất):

Quá trình làm ấm:

Làm ấm ống trước khi hàn nhằm:

- Làm khô chỗ sắp hàn và đốt hết các vết dầu mỡ, sơn… do đó làm giảm thiểu khả năng tạo lỗ xốp.

- Tăng cường bề mặt bên ngoài của các điểm hàn nền do tính thấm ướt được tăng cường của chỗ sắp hàn.

Khi hàn ở nhiệt độ môi trường 100C cần làm ấm ống đến 500C theo quy trình thông thường.

Quá trình gia nhiệt trước:

Quá trình gia nhiệt trước nhằm làm giảm nguy cơ tồn tại hydro trong các điểm hàn gây nứt gãy bởi:

- Làm giảm độ cứng của loạt mối hàn đầu tiên (loại mối hàn nền).

- Hỗ trợ quá trình giải phóng hydro khỏi khu vực mối hàn.

- Tạo sự phân bố tốt hơn của các ứng suất do hiện tượng co.

Theo quy luật chung quá trình gia nhiệt trước đối với các ống có đường kính lớn / ống có thép chịu ứng suất cao / ống có thành dày hơn là đạt nhiệt độ 100-1500C.

Có thể dự nổán nhiệt độ gia nhiệt trước theo các yếu tố lượng nhiệt tạo ra trong một loại hàn đơn, bề dày ống, giá trị carbon tương đương của thép làm ống (tính bằng %) nhờ sử dụng giản đồ thực nghiệm.

Quá trình xả ứng suất: (quá trình xử lý nhiệt sau khi hàn)

Quá trình xả ứng suất ảnh hưởng đến các ứng suất còn dư sau quá trình hàn và độ cứng của mối hàn cũng như vùng bị ảnh hưởng bởi nhiệt. Hiếm khi áp dụng cho các mối hàn đường ống có bề dày dưới 25mm.

Quá trình có thể yêu cầu đối với các mối hàn cho các bộ phận nối kích thước lớn, dày và không đối xứng. Xử lý nhiệt sau khi hàn làm tăng chi phí do có quan hệ mật thiết với thời gian mất mát để thực hiện nó.

Các đường ống dẫn khí sản phẩm chua - Xử lý nhiệt sau khi hàn:

Đối với các đường ống vận chuyển sản phẩm chua, khi có sự kết hợp giữa hàm lượng carbon tương đương cao với bề dày thành ống lớn và quá trình gia nhiệt thấp không hàn, ví dụ như quá trình hàn cơ giới hóa sử dụng CO2 chẳng hạn, có thể phải tiến hành xử lý nhiệt sau khi hàn nhằm giảm giá trị độ cứng trong các vùng chịu ảnh hưởng bởi nhiệt.

4.5 Các lớp phủ liên kết tại môi trường thi công bồn chứa dầu khí

Các lớp phủ tại các mối nối ở môi trường thi công được áp dụng tại chỗ để phủ lên vùng vật liệu trần sau khi hoàn tất mối hàn theo chu vi. Mối phủ này phải tương thích với các vật liệu phủ ống nguyên thủy ban đầu.

Các lớp phủ thông dụng là băng keo, ống co và epoxy:

- Băng keo: sau khi hoàn tất và kiểm tra, vùng mối nối được làm sạch và mối hàn có thể được mài nếu cần thiết. Băng keo được quấn quanh mối nối và phủ lên lớp phủ sẵn có của ống.

- Các ống co: được chế tạo từ chất dẻo bị co laị khi bị gia nhiệt. Mối nối được xử lý và làm sạch sau đó quấn ống xung quanh và gia nhiệt bằng đèn.

- Các lớp phủ epoxy: trong các đường ống sử dụng lớp phủ FBE các mối nối được gia nhiệt cục bộ sau khi đã xử lý và phủ bột epoxy. Lớp phủ mới sẽ tương tự như các lớp phủ chính ban đầu.

- Các lớp phủ lỏng: trong một vài trường hợp chỉ có thể áp dụng lớp phủ thông dụng bằng cách phun sương hoặc sơn bằng cọ lên trên mối nối đã được xử lý.

4.6 Các loại khuyết tật mối hàn thông thường bồn chứa dầu khí

Hiện tượng lõm mối hàn

Hiện tượng này gây ra bởi cường độ cao và tốc độ di chuyển điện cực hàn cao và xảy ra do kỹ thuật hàn kém chất lượng.

Sự dịch chuyển quá mức điện cực hàn nên tránh và góc của điện cực nên được kiểm soát để lực tác động của hồ quang vẫn giữ được kim loại tại các góc của mối hàn.

Hiện tượng lõm mối hàn thường đựơc tìm thấy nhiều nhất trong quá trình hàn MMA.

Các vết nứt gãy

Tất cả các vết nứt phải được xem là nghiêm trọng về mặt bản chất và phải loại bỏ và cắt bỏ khỏi mối hàn. Việc phát hiện các quá trình gây nứt gãy cũng bắt đầu ngay việc tìm hiểu các nguyên nhân có thể gây ra nứt gãy.

Các vết nứt có thể tạo ra sai lầm của thợ hàn trong thao tác hàn và cũng có thể do sự khuếch tán hydro vào trong mối hàn. Khuyết tật này có thể xảy ra với mọi phương pháp hàn nhưng rất phổ biến với phương pháp hàn MMA.

Độ xốp

Độ xốp và các vết lỗ trên bề mặt tạo ra do quá trình thoát khí từ kim loại hàn khi đang xảy ra quá trình ngưng đọng.

Các khí trong mối hàn tạo ra từ xỉ hàn, sơn, hơi ẩm hoặc các chỗ bẩn trong quá trình xử lý chuẩn bị cho hàn do vậy cần phải tiến hành một cách nghiêm ngặt quá trình kiểm tra chất lượng.

Thợ hàn cũng có thể gây ra hiện tượng xốp nếu sử dụng vị trí di chuyển điện cực quá cao và hồ quang quá dài.

Khuyết tật dạng lỗ xốp dễ dàng được phát hiện bằng phương pháp kiểm tra phát xạ. Chúng làm giảm khả năng chịu lực của vật liệu do làm giảm diện tích tiết diện ngang.

Các quy chuẩn đường ống cho phép một mức độ nào đó hiện tượng xốp bằng các giản đồ so sánh các cụm lỗ xốp và tiêu chuẩn kích thước cho các lỗ xốp riêng biệt.

Hiện tượng lẫn xỉ hàn

Hiện tượng lẫn xỉ hàn là các khuyết tật mối hàn tạo ra do chất lượng kém của các quá trình làm sạch trung gian. Các tiêu chuẩn chấp thuận liệt kê kích thước, chiều dài và độ lớn của xỉ hàn.

Hiện tượng nhiễm xỉ hàn do các chất gây cháy tạo ra xỉ do đó tất cả các quá trình hàn sử dụng các chất gây cháy như vậy đều có xu hướng bị khuyết tật loại này.

Hiện tượng thiếu nồng độ nóng chảy

Hiện tượng thiếu nồng độ nóng chảy bị xảy ra tại thành ống của mối hàn và giữa các mối hàn. Khuyết tật này gây ra bởi hàn với cường độ dòng quá thấp hoặc di chuyển điện cực với vận tốc quá cao.

Cơ chế cơ bản là không đủ nhiệt cục bộ cho quá trình chảy vật liệu một cách hoàn toàn do vậy hình thành các vùng làm lạnh phủ lên mối hàn. Hiện tượng thiếu độ nóng chảy là khuyết tật đặc trưng của quá trình hàn MIG trong kiểu hàn hồ quang trong dòng ngắn.

Hiện tượng thiếu độ nóng chảy là khuyết tật cơ bản gây ra các vết nứt sau này. Do các vết nứt khó bị phát hiện bằng các phương pháp phát xạ nếu nó không định hướng thích hợp với các tia phát xạ cho nên phương pháp siêu âm là phương pháp hiệu quả nhất để phát hiện khuyết tật này về số lượng và kích thước.

Hiện tượng thiếu độ xuyên thấm

Hiện tượng thiếu độ xuyên thấm là khuyết tật cơ bản của quá trình hàn mà mối hàn không xuyên thấm qua toàn bộ bề dày mối nối. Khuyết tật dạng này có thể bị gẫy do không đủ cường độ dòng hoặc kỹ thuật hàn kém nhưng thường là do mối hàn không được điều chỉnh cho vừa sít. Một khe hở ở gốc hoặc một bề mặt rộng ở gốc là các nguyên nhân chính.

Các bạn quan tâm các sản phẩm về bòn chứa hãy liên hệ ngay với chúng tôi để được tư vấn!

4.7 Sửa chữa các hư hỏng của lớp phủ ống

Một khi ống được chôn dưới đất hay nằm dưới đáy biển, các hư hỏng trong lớp phủ đường ống có thể phát triển thành các vấn đề nghiêm trọng trong tương lai.

Bất chấp về mặt lượng chất của vật liệu và các quy trình áp dụng, bắt buộc phải kiểm soát nghiêm ngặt các hư hỏng ngay trước khi xây lắp và tiến hành sửa chữa thích hợp nếu có hư hỏng.

Các hư hỏng điển hình có thể phát triển trong lớp phủ màu đường ống

Tải trọng nén ép: các vật liệu như nhựa than đá, nhựa đường và ở phạm vi ít thông dụng hơn, là polyethylene, bị mềm đi và mất độ bền cơ học khi nhiệt độ tăng lên, chúng bị biến dạng chậm dưới tải trọng tại nhiệt độ phòng.

Các ống được chất thành đống hoặc để nằm mà không có đệm cho ván lót sẽ tạo ra các tải trọng nén cao có thể làm cho ván lót xuyên thủng lớp phủ ống. Các lớp phủ epoxy có trở lực cao hơn nhiều đối với nhiệt độ và các tác động của tải trọng như vậy.

Va chạm: các lớp phủ có thể bị hư hỏng nên bị va chạm với vật sắc, nhọn. Các lớp phủ enamel nhựa than đá có thể bị bong xung quanh khu vực va chạm. Các lỗ kim châm: kiểu hư hỏng này thường đi kèm với các hư hỏng trong quá trình xử lý hoặc bề dày mỏng bất thường của lớp phủ.

Nứt gãy: các lớp phủ enamel nhựa than đá được tăng cường có thể rất dòn, đặc biệt tại nhiệt độ thấp, thể hiện các tính chất chịu kép thấp kém. Các thao tác uốn khi thi công do đó có thể gây nứt gãy lớp enamel. Vấn đề này không thường xảy ra với lớp phủ PE hoặc epoxy do chúng có độ dẻo cao hơn.

Các phương pháp sửa chữa lớp phủ như sau

- Các lớp phủ nhựa than đá: do các nguy cơ cho sức khoẻ, sửa chửa bằng dòng nhựa than lỏng hiện nay không được khuyến khích. Sửa chữa lớp phủ nhựa than đá thường được thực hiện với các băng phủ nguội.

- Các lớp phủ PE: việc sửa chữa được thực hiện sử dụng các băng cuốn nguội hoặc các ống co nhờ gia nhiệt.

- Bột epoxy: các sửa chữa thông thường là hạn chế với các khuyết tật lỗ kim châm hoặc các diện tích khuyết tật nhỏ do va chạm, được thực hiện bằng cách sử dụng các vật liệu hai thành phần. Do thời gian đóng rắn thường ngắn nên hai loại vật liệu này được trộn ngay tại nơi sửa chữa ngay trước khi sử dụng và được dùng cho bề mặt ống đã được làm sạch bằng cách dùng dao hoặc bay.

- Hệ thống sửa chữa thích hợp phải tương thích hoàn toàn với lớp phủ nguyên thủy ban đầu và nên được thẩm định chất lượng quy trình sửa chữa và phải kiểm soát toàn bộ.

Rất mong bạn đọc quan tâm và theo dõi tank.vn để cập nhật những thông tin mới nhất về bồn chứa dầu khí.