Bồn chứa xăng dầu - Chế tạo và lắp đặt

Bồn chứa xăng dầu là gì? Cách chế tạo và lắp đặt như thế nào?

Bài viết này nhằm giới thiệu "Biện phát thi công, chế tạo và lắp đặt bồn chứa xăng dầu" tại Dự án Nhà máy nhiệt điện Thái Bình tại địa điểm thực hiện: Xã Mỹ Lộc, Huyện Thái Thụy, Tỉnh Thái Bình. Chúng ta cùng nhau tìm hiểu các kiến thức trong bài viết dưới đây nhé!

1. Mục đích

Để thực hiện tốt công tác chuẩn bị về máy móc phương tiện, dụng cụ thi công cũng như nhân lực nhằm thi công đúng tiến độ, đảm bảo chất lượng, an toàn cho người và thiết bị chế tạo và lắp đặt bồn chứa xăng dầu.

2. Phạm vi áp dụng

Biện pháp thi công này áp dụng cho công tác chế tạo, lắp đặt các loại bồn trụ, bình, bể chứa và kết cấu mái bồn (Roof structure tanks) tại Dự án của công ty cổ phần Lilama10 thực hiện.

3. Tài liệu tham khảo

3.1. Bảng dữ liệu đấu thầu (BDL) của bên mời thầu – Ban Quản lý Dự án nhiệt điện Thái Bình.

3.2. Bảng dữ liệu các thông số kỹ thuật của các loại bồn trong bảng dữ liệu đấu thầu.

4. Định nghĩa

BDL – Bảng dữ liệu đấu thầu

5. Nội dung "Biện phát thi công, chế tạo và lắp đặt bồn chứa xăng dầu"

5.1. Giới thiệu chung "Biện phát thi công, chế tạo và lắp đặt bồn chứa xăng dầu"

- Căn cứ BDL có các loại bồn chứa xăng dầu như sau:

TT | Mô tả | Số lượng (cái) | Thể tích chứa (m3) | Kích thước bồn | Khối lượng (kg/cái) | Tổng khối lượng (kg) | Ghi chú | |

Đường kính trong (mm) | Chiều cao (mm) | |||||||

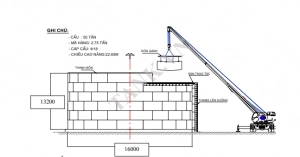

1 | Bồn nước lọc | 02 | 2500 | 16000 | 13200 | 89.808 | 179.616 | |

| 2 | Bồn nước khử khoáng | 02 | 2000 | 15000 | 12600 | 82.664 | 165.328 |

|

3 | Bồn nước sinh hoạt | 01 | 200 | 7500 | 5400 | 21.037 | 21.037 | |

| 4 | Bồn nước ngưng | 02 | 300 | 8000 | 7000 | 25.685 | 51.370 | |

5 | Bồn chứa dầu nặng | 02 | 1500 | 13500 | 12600 | 71.020 | 142.040 | |

| Tổng | 559.391 | |||||||

Vị trí lắp: Tại dự án nhà máy nhiệt điện Thái Bình – Xã Mỹ Lộc, Huyện Thái Thụy, Tỉnh Thái Bình Khối lượng của toàn bộ các bồn: 559,4 (tấn). Đường kính của bồn lớn nhất: 16 m. Chiều cao bồn cao nhất: 13,2 m. Chiều dày đáy bồn lớn nhất: 10 mm Chiều dày thành bồn: 8 mm Mái bồn dày: 8 mm * Yêu cầu kỹ thuật: Theo yêu cầu kỹ thuật, độ thẳng đứng và độ tròn của thành bồn được đo tại 2 điểm của mỗi tấm thành, tuân theo tiêu chuẩn API-650, mục 5.5.2 và 5.5.3. Bảng dung sai như sau:

Đường kính bồn (feet) | Độ thẳng đứng | Độ tròn (inches) |

< 40 | H/200 | ±1/2 |

Từ 40 đến < 150 | H/200 | ±3/4 |

| Từ 150 đến < 250 | H/200 | ± 1 |

| > 250 | H/200 | ±1.1/2 |

Quy đổi sang hệ thập phân thì dung sai đối với từng loại bồn sẽ có dung sai khác nhau, dung sai sẽ kiểm tra theo hai thông số đó là: Độ thẳng đứng: ……(mm) và Độ tròn: ±…… (mm). 5.2. Chuẩn bị

Căn cứ vào tiến độ thi công, nhân lực phục vụ chế tạo và lắp đặt được dự tính như sau:

TT | Nghề nghiệp | Số lượng | Ghi chú |

I | Gián tiếp | 18 | |

| 1 | Chỉ huy trưởng | 1 | |

2 | Phó chỉ huy trưởng | 1 | |

3 | Trưởng ban hành chính | 1 | |

| 4 | Trưởng ban kỹ thuật (QA/QC) | 1 | |

5 | Giám sát chế tạo | 3 | |

| 6 | Giám sát hàn | 1 | |

| 7 | Giám sát lắp đặt | 3 | |

8 | Quản lí tài liệu | 1 | |

| 9 | Y tế | 1 | |

10 | Trưởng ban vật tư | 1 | |

| 11 | N hân viên vật tư | 1 | |

12 | Cán bộ an toàn | 2 | |

| 13 | Trắc đạc | 1 |

II | Trực tiếp | 96 |

1 | Tổ trưởng hàn | 1 |

| 2 | Tổ trưởng lắp | 1 |

3 | Tổ trưởng sơn | 1 |

| 4 | Thợ vận hành hàn tự động | 5 |

5 | Thợ hàn điện | 15 |

| 6 | Thợ gia công, gò, lắp | 30 |

7 | Thợ sơn | 6 |

| 8 | Thợ chuẩn chuyển | 8 |

9 | Thợ hàn hơi | 4 | |

10 | Thợ dàn giáo | 8 | |

| 11 | Thợ điện | 2 | |

12 | Thủ kho lắp | 1 | |

13 | Lái cầu | 4 | |

| 14 | Lái xe tải | 2 | |

15 | Bảo vệ | 3 | |

| 16 | Phục vụ bếp | 3 | |

Tổng cộng |

5.2.2. Máy móc phương tiện, dụng cụ thi công bồn chứa xăng dầu

Các phương tiện, máy móc và trang thiết bị phục vụ cho quá trình thi công phải hoàn tất các thủ tục kiểm tra an toàn trước khi tiến hành lắp dựng bồn.

BẢNG KÊ TỔNG HỢP THIẾT BỊ VÀ DỤNG CỤ THI CÔNG

STT | Tên thiết bị | Đơn vị | Số lượng | Ghi chú |

I | MÁY MÓC, THIẾT BỊ | |||

| 1 | Cầu thủy lực 50 tấn | Cái | 1 | |

| 2 | Cầu thủy lực 30 tấn | Cái | 2 | |

| 3 | Xe tải 15 tấn | Cái | 1 | |

| 4 | Xe cầu tự hành 6,5 tấn | Cái | 2 |

|

| 5 | Máy lốc tôn tấm dày hơn 6 mm | Cái | 3 | |

| 6 | Xe nâng tự hành 2,5 tấn | Cái | 1 | |

| 7 | Máy cắt rùa | Bộ | 4 | |

| 8 | Trạm hàn 06 mỏ | Trạm | 4 | |

| 9 | Trạm hàn 01 mỏ | Trạm | 2 | |

| 10 | Máy hàn MIG | Bộ | 4 | |

11 | Máy nén khí 270 CFM | Cái | 1 | |

| 12 | Máy hút chân không | Cái | 2 | |

13 | Quạt thông gió công nghiệp | Cái | 15 | |

14 | Bơm áp suất cao | Cái | 1 | |

15 | Bơm cấp nước 8" | Cái | 1 | |

16 | Máy cắt con rùa | Bộ | 3 | |

17 | Mỏ thổi than | Bộ | 1 | |

18 | Mỏ gia nhiệt | Bộ | 3 | |

| 19 | Tủ sấy que hàn (200kg) | Cái | 2 | |

20 | Phích sấy que hàn | Cái | 18 | |

21 | Máy thuỷ bình | Cái | 1 | |

| 22 | Máy kinh vĩ | Cái | 1 | |

23 | Palăng xích 5 tấn | Cái | 8 | |

24 | Palăng xích 3 tấn | Cái | 10 | |

| 25 | Palăng xích 2 tấn | Cái | 6 | |

| 26 | Máy mài f180 | Cái | 12 |

| 27 | Máy mài f125 | Cái | 20 | |

| II | DỤNG CỤ THI CÔNG | |||

| 1 | Búa thép 10 kg | Cái | 5 | |

| 2 | Búa thép 5 kg | Cái | 10 | |

| 3 | Búa thép 0,5 kg | Cái | 15 | |

| 4 | Cáp thép f16 L = 8 m | Sợi | 10 | |

| 5 | Cáp thép f10 (chằng buộc hàng) | m | 100 | |

| 6 | Khoá cáp f10 | Cái | 16 | |

| 7 | Maní 7T | Cái | 4 | |

| 8 | Maní 5T | Cái | 8 | |

| 9 | Maní 3T | Cái | 8 | |

| 10 | Kẹp tôn 5 T | Bộ | 4 | |

| 11 | Kẹp tôn 3 T | Bộ | 4 | |

| 12 | Thước cuộn 30m | Cái | 3 | |

| 13 | Thước cuộn 7m | Cái | 5 | |

| 14 | Thước cuộn 5m | Cái | 20 | |

| 15 | Dây hàn điện 1x50 | m | 1000 | |

| 18 | Mỏ hàn điện | Cái | 20 | |

| 19 | Kìm kẹp mát | Cái | 20 | |

| 20 | Mỏ cắt hơi | Cái | 6 | |

| 21 | Dây hàn hơi đôi | m | 500 | |

| 22 | Quả dọi | Cái | 10 | |

| 23 | Thước lá 0,5m; 1 m | Cái | 10 | |

| 24 | Thước ke góc vuông | Cái | 10 | |

| 25 | Đồ gá, gông, tăng đơ | Bộ | 100 | |

| 26 | Giàn giáo | Bộ | 100 | |

| 27 | Sạp giáo | Cái | 1000 | |

| 28 | Giáo ống mạ kẽm | m | 10.000 |

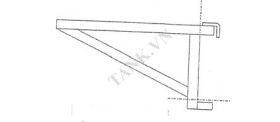

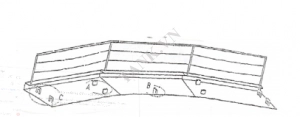

5.2.3. Chế tạo sàn thao tác, thang, các chi tiết tăng cứng chống biến dạng

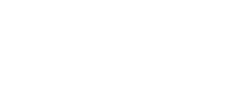

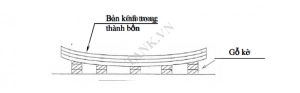

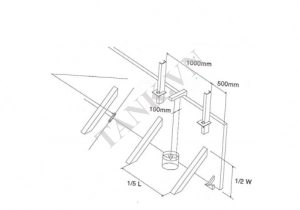

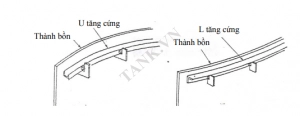

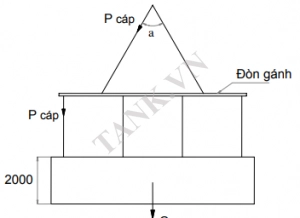

Sàn thao tác và dầm công-xôn: Các hình vẽ 1, 2, 3 mang tính chất mô tả.

.

BẢNG KÊ VẬT TƯ, VẬT LIỆU PHỤC VỤ BIỆN PHÁP

| TT | Tên vật liệu | Đơn vị | Số lượng | Ghi chú |

| 1 | U150 | m | 200 | Cây chống |

| 2 | Dây thừng nilon f20 | m | 1000 | Dây lèo |

| 3 | Gỗ sàn 30x250x200 | Tấm | 900 | Sàn thao tác |

| 4 | Bạt dứa | m2 | 800 | Chắn gió để hàn |

| 5 | Tà vẹt gỗ 200x200x1200 | Thanh | 130 | Kê thiết bị |

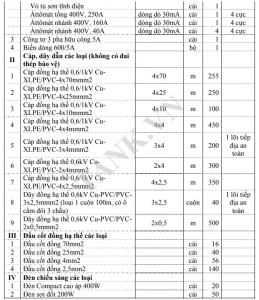

5.2.4. Điện thi công (chỉ tạm tính vì chưa có bản vẽ mặt bằng lắp đặt)

Xem các trang kèm theo gồm:

- Bản vẽ mặt bằng bố trí điện thi công.

- Bản vẽ sơ đồ một sợi tủ điện 1.

- Bản vẽ sơ đồ một sợi tủ điện 2.

- Bảng tính phụ tải.

Xem các trang kèm theo gồm: Bản tính toán phụ tải, bản vẽ bố trí điện thi công, bản kê và dự trù vật tư phục vụ điện thi công.

BẢNG KÊ VẬT TƯ, VẬT LIỆU ĐIỆN THI CÔNG

| TT | Tên vật tư thiết bị | Quy cách | Đ.vị | SL | Ghi chú |

| I | Tủ điện các loại | ||||

| 1 | Tủ điện phân phối 0,4kV - 300A | tủ | 1 | ||

| Vỏ tủ sơn tĩnh điện | cái | 1 | |||

| Áttômát tổng 400V, 300A | dòng dò 30mA | cái | 1 | 4 cực | |

| Áttômát nhánh 400V, 250A | dòng dò 30mA | cái | 1 | 4 cực | |

| Áttômát nhánh 400V, 40A | dòng dò 30mA | cái | 4 | 4 cực | |

| 2 | Tủ điện phân phối 0,4kV - 250A | tủ | 1 |

5.2.5. Nhận bản vẽ thiết kế, nhận và kiểm tra mặt bằng thi công

Sau khi được bàn giao mặt bằng móng, tiến hành kiểm tra lại lần cuối tất cả các thông số yêu cầu của móng như cao độ, độ phẳng, độ dốc để đảm bảo các thông số của móng bồn đúng với yêu cầu thiết kế và có thể triển khai lắp dựng bồn.

5.3. Thi công

5.3.1. Công tác gia công chế tạo

5.3.1.1. Chuẩn bị gia công chế tạo

a) Hồ sơ bản vẽ chế tạo

Khi nhận được bản vẽ đơn vị thi công phải bố trí cán bộ kỹ thuật nghiên cứu bản vẽ để hiểu và lập biện pháp thi công.

Bóc tách khối lượng và lập dự trù vật tư.

Khi nghiên cứu bản vẽ xong đơn vị thi công phải nhanh chóng bóc tách khối lượng và lập dự trù vật tư cần thiết để tập kết và gia công.

b) Hồ sơ thiết kế đặt hàng

Đảm bảo đầy đủ thông tin như chủng loại quy cách vật tư, mác, tiêu chuẩn, số lượng, khối lượng theo thiết kế, nếu có thay đổi thì phải có bảng qui đổi được sự đồng ý của nhà thiết kế và chủ đầu tư ký duyệt.

c) Chuẩn bị các bản vẽ và sơ đồ khai triển

Kiểm tra List và bản vẽ đảm bảo đúng và đủ, tất cả đều có dấu đã qua kiểm tra mới phép pha cắt và khai triển, phải pha cắt và khai triển trên máy để giảm phần hao hụt vật tư, vật liệu.

d) Vật tư, vật liệu

Để đảm bảo cho tiến độ công trình thì khâu vật tư, vật liệu là khâu rất quan trọng vì nó quyết định đến chất lượng và tiến độ công trình.

Trên cơ sở bóc tách bản vẽ và lập tiến độ chi tiết cho từng phân đoạn thì vật tư, vật liệu phải đảm bảo được cấp phát theo các hạng mục tiến độ đặt ra, và được cấp phát đồng bộ cho từng phân đoạn.

e) Chuẩn bị mặt bằng thi công

Khu vực để gia công chế tạo được đổ đá xô bồ và đá 1x2 với diện tích phù hợp và sàn phóng dạng 100m2 phải đảm bảo độ chắc chắn, bằng phẳng phải có những ổ cắm điện trên mặt bằng.

f) Quy trình gia công chế tạo

f.1. Quy trình tiếp nhận, kiểm tra, bảo quản vật tư, vật liệu

f.1.1. Tiếp nhận vật tư, tập kết vật tư

Chuẩn bị kho bãi:

- Vật tư khi nhận về phải được xếp đặt gọn gàng, theo từng chủng loại vào kho qui định trong mặt bằng thi công. Còn đối với vật liệu hàn phải đảm bảo để nơi khô ráo khi đưa vào gia công chế tạo phải được sấy qua tủ sấy .

- Chỉ khi nào đi thử mẫu vật tư xong có kết quả đạt yêu cầu thiết kế mới cho xuất ra để gia công. (Kiểm nghiệm vật tư )

- Các lô vật tư không đạt yêu cầu khi thử mẫu phải xếp vào khu vực riêng để trả lại.

f.1.2. Kiểm tra

- Kiểm tra chủng loại, số lượng thực tế với đơn đặt hàng.

- Kiểm tra chứng chỉ vật tư .

- Kiểm tra vật liệu đúng tiêu chuẩn (Mác thép) theo yêu cầu của đơn đặt hàng và yêu cầu của bản vẽ chế tạo. Nếu vật liệu bị cong vênh, biến dạng do quá trình vận chuyển thì cần phải nắn lại rồi mới được đưa ra lấy dấu khai triển. Các kích thước của vật tư phải đảm bảo độ dung sai theo yêu cầu thiết kế cho phép. Vật tư đưa vào gia công chế tạo đảm bảo không bị rạn nứt.

- Kiểm tra thành phần, cơ tính vật liệu cũng phải đạt tiêu chuẩn qui định. Các mẫu thử đều do Qua test kiểm tra và có báo cáo cho các bên liên quan.

- Tất cả các loại thép được đưa vào sử dụng phải được kiểm tra đạt các tiêu chuẩn và điều kiện kỹ thuật như thiết kế yêu cầu, tại các cơ quan kiểm định có chức năng.

- Đối với các loại thép hình cong vênh có thể sử dụng máy nắn thép hình để nắn lại. Trường hợp độ cong vênh của thép lớn, không thể xử lý bằng máy nắn thép hình được thì thực hiện bằng các phương pháp thủ công, loại máy này được thiết kế chế tạo theo thực tế tại hiện trường.

f.1.3. Lưu trữ và bảo quản

- Vật tư nhận về được đưa vào kho, phải phân loại cụ thể vật liệu chính, vật liệu phụ,…

- Biện pháp kê: kê trên gỗ (tà vẹt) đẽ tránh vật liệu tiếp xúc với nước, với môi trường làm hỏng vật liệu.

- Ghi tên các chủng loại trực tiếp lên vật tư để tránh nhầm lẫn khi đem ra sử dụng hoặc chuyển đi.

f.1.4. Cấp phát cho thi công

- Cấp theo yêu cầu vật tư (trong bảng yêu cầu phải đầy đủ thông tin như : Phân đoạn, bản vẽ, parlist tên chi tiết, số lượng chi tiết, mác vật tư, vật liệu và số lượng yêu cầu)

f.2. Quy trình lấy dấu, pha cắt vật liệu

f.2.1. Lấy dấu

- Dựa vào kết cấu thép, chi tiết gia công ta khai triển pha cắt trên máy tính trước, sau đó mới đưa ra khai triển pha cắt tại hiện trường để đảm bảo tính hợp lý, chính xác, tiết kiệm vật tư.

- Từ các tấm vật liệu, các thanh vật liệu đã đạt yêu cầu ta tiến hành rải ra sàn phóng dạng để lấy dấu và khai triển theo yêu cầu của bản vẽ chi tiết chế tạo.

- Yêu cầu của việc lấy dấu là phải đảm bảo cẩn thận và được kiểm tra theo qui tắc “3 đo 1 cắt”. Các vạch dấu phải rõ ràng

- Dụng cụ để lấy dấu là: Thước, compa, ê ke, dây bật mực, búa, đột, mũi vạch. Dùng đột và mũi vạch để đánh dấu rõ ràng các đường tâm, đường biên, đường kiểm tra.

- Với các tấm thép khổ nhỏ hơn chi tiết thì phải thực hiện hàn ghép tôn hoàn thiện, nắn phẳng rồi mới lấy dấu.

- Ghi số hiệu chi tiết bằng bút sơn không xoá thật rõ ràng chi tiết gồm: số hạng mục, số bản vẽ, số chi tiết. (Item.)

f.2.2. Cắt vật liệu

- Tiến hành cắt. Trước khi tiến hành cắt các chi tiết phải được kiểm tra lại kích thước theo đúng bản vẽ pha cắt rồi mới được tiến hành cắt.

- Công việc cắt được tiến hành bằng máy cắt rùa hoặc cắt thủ công. Đối với những mạch cắt thẳng dài sử dụng máy cắt khí bán tự động. Các tấm tôn sau khi được cắt đúng kích thước ta tiến hành làm sạch các đường cắt và góc vát mép theo yêu cầu của thiết kế, công việc này được thực hiện bằng máy mài cầm tay, sau đó được nắn thẳng.

- Khi pha cắt xong phải vát mép theo đúng góc độ để tổ hợp hàn.

- Kiểm tra các kích thước và đưa sang bước tiếp theo. (tổ hợp)

- Các chi tiết đơn giản có thể tính toán để đột hoặc khoan lỗ trước.

- Đánh số chi tiết bằng đóng số hoặc sơn,...

- Một số chi tiết cần được tạo hình như lốc tròn, lốc côn, uốn, nắn, tạo hình thì cũng phải lập các bước cụ thể và kiểm tra kỹ các kích thước khi đã tạo hình xong. Một số chi tiết cần thiết phải có dưỡng để kiểm tra.

f.2.3. Mài ba via

- Khi cắt xong phải vệ sinh làm sạch ba via trước khi tổ hợp. (Dùng máy mài cầm tay).

f.2.4. Nắn thẳng

- Khi cắt. Phải kê cao vật liệu không để quá sát mặt sàn tôn, đá khi cắt xong nếu có cong vênh thì phải có biện pháp nắn. N ắn bằng nhiệt hoặc kích thuỷ lực.

f.2.5. Kiểm tra

- Sau các công đoạn trên cần kiểm tra lại kích thước các chi tiết đúng theo bản vẽ thiết kế.

- Mép cắt phải thẳng, phải đúng với biên dạng theo yêu cầu.

- Không có ba via, xỉ cắt.

- Chi tiết không bị biến dạng, cong vênh hay nứt nẽ cháy thủng hoặc các biến dạng bề mặt.

- Lập báo cáo thống kê vật liệu.

f.3. Quy trình tạo hình, gia công cơ

f.3.1. Tạo hình

- Căn cứ vào bản vẽ chế tạo để phân loại các cụm chi tiết đòi hỏi tạo hình .

- Thực hiện sử dụng máy lốc cho các chi tiết hình trụ, hình nón, máy sấn, cho các chi tiết hộp, thiết bị uốn đối với các chi tiết cong, hoặc thiết bị chuyên dùng khác ….

- Dùng các bộ gông, nêm để cố định các mối ghép, điều chỉnh khe hở của các đường hàn bằng các tấm căn.

f.3.2. Khoan lỗ

- Sử dụng máy khoan cần, máy khoan từ hoặc khoan tay thích hợp để khoan lỗ theo các dấu khoan lỗ định trước.

f.3.3. Gia công cơ khí

- Sử dụng máy gia công cơ khí chuyên dụng để gia công các chi tiết như: Máy lốc, Máy tiện, máy phay, bào, dập (nếu cần),…đảm bảo các yêu cầu của bản vẽ chế tạo.

f.3.4. Kiểm tra chi tiết sau tạo hình, gia công

- Sử dụng các dụng cụ đo để kiểm tra kích thước: Thước cặp, panme, thước dây ke góc…

- Sử dụng dưỡng để kiểm tra đối với các chi tiết cong lớn, phức tạp.

- Kiểm tra lại bề mặt sau khi tạo hình phải đảm bảo không nứt, vỡ, không cong vênh biến dạng…

f.4. Quy trình gá lắp, tổ hợp

f.4.1. Vát mép

- Vát mép các chi tiết cần hàn theo chỉ định của bản vẽ chế tạo (Đối với các chi tiết có chiều dày trên 6mm) hoặc theo tiêu chuẩn ISO 9692-1992.

- Sử dụng máy mài, mỏ cắt khí hoặc máy chuyên dụng để vát mép.

- Đây là phần việc không kém phần quan trọng vì toàn bộ sản phẩm trong quá trình gia công cắt gọt đều để lại ba via và xỉ hàn gây ra khó khăn trong việc tổ hợp và nó là nguyên nhân dẫn đến mối hàn không đảm bảo, dễ gây ra các dung sai trong chế tạo và dễ gây tai nạn cho người lao động. Nên cần phải làm sạch ngay sau khi vát mép.

f.4.2. Gá lắp và tổ hợp

- Kiểm tra độ bằng phẳng của sàn thao tác trước khi gá lắp tổ hợp.

- Sử dụng thiết bị nâng thích hợp: Cầu, cầu trục, kích, tời kéo, palăng,... để di chuyển, nâng hạ chi tiết trong quá trình tổ hợp.

- Sử dụng các gông hàn đính, thanh chống, nêm trong quá trình gá lắp. Khi đạt kích thước yêu cầu, không lệch mép, đảm bảo khe hở hàn thì tiến hành hàn đính.

- Mối hàn đính phải đủ chiều dài tối thiểu 15~25mm để tránh bị nứt, bung mối hàn.

- Cố định gá lắp tổ hợp bằng cách hàn thêm các thanh tăng cứng để chống xê dịch, biến dạng trong quá trình hàn.

- Trong quá trình tổ hợp phải có biện pháp lắp ghép hợp lý để tránh làm hỏng chi tiết, gây biến dạng, cong vênh, hỏng mép cắt, hỏng bề mặt chi tiết.

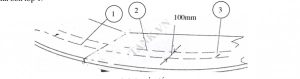

- Trong quá trình gá lắp, phải chú ý tránh tạo ra Các mối ghép hàn giao nhau chữ thập hoặc ngó ba quá gần nhau (yêu cầu phải Cách nhau lớn hơn 100mm).

- Khi gá lắp, tổ hợp chú ý các điểm sau:

- Các chi tiết được gá lắp, tổ hợp với nhau thông qua các mối lắp ghép bu lông hoặc hàn đính sao cho thuận lợi công việc tháo dỡ mài sửa và vệ sinh chi tiết sau này.

- Trong quá trình gá lắp, tổ hợp phải có biện pháp tổ hợp và lắp ghép hợp lý để tránh làm hỏng chi tiết, gây biến dạng, cong vênh, hỏng mép cắt, hỏng bề mặt của chi tiết.

- Cố định lắp ghép tổ hợp các chi tiết (thiết bị) với nhau khi cần thiết phải có giằng chống đảm bảo độ cứng vững của kết cấu tổ hợp, tránh biến dạng. Có thể dùng thép góc L65x65x6, ống 42x3;50x3, U100x50,…

- Sau khi đo đạc sửa chữa các kích thước tổ hợp đạt yêu cầu ta cho dỡ ra từng chi tiết theo phân tách kiện hàng, giằng chống đảm bảo cứng vững, mài đắp, sạch các bề mặt, mép chi tiết bị hư hỏng và một số khuyết tật xong cho chuyển sang bước tiếp theo.

f.4.3. Kiểm tra lại trong quá trình gá lắp, tổ hợp

- Kiểm tra kích thước tổ hợp: kích thước dài, đường kính, kích thước lắp ghép,... theo bản vẽ gia công chế tạo.

- Kiểm tra độ thẳng, phẳng, độ vuông góc, độ đồng tâm,....

- Kiểm tra lệch mép, khe hở hàn.

- Kiểm tra giằng chống đảm bảo không biến dạng kết cấu tổ hợp sau này.

f.5. Quy trình hoàn thiện

f.5.1. Trước khi hàn

- Thợ hàn phải có đủ năng lực, có chứng chỉ phù hợp với phương pháp hàn (SMAW, GMAW, GTAW, SAW,..), tư thế hàn (3G, 4G, 6G ...), dải chiều dày được chứng nhận,

- Thợ hàn phải đeo thẻ trong suốt quá trình làm việc.

- Máy hàn phải phù hợp phương pháp hàn, loại điện cực, công suất, ...

- Qui trình hàn (WPS) phù hợp phải được phê duyệt trước khi tiến hành công tác hàn.

- Vật liệu hàn sử dụng phải phù hợp với kim loại cơ bản, đúng chủng loại và tuân thủ theo qui trình hàn (WPS) và phải được phê duyệt. Vật liệu hàn sử dụng phải không có hư hại, không bị gỉ, mướt, ...

- Que hàn, thuốc hàn phải được sấy theo hướng dẫn của nhà sản xuất trước khi sử dụng:

- Que hàn E7016 và E7018: sấy ở 300oC trong vòng 2 giờ.

- Thuốc hàn (SAW): sấy ở 350 ~ 400oC trong vòng 4 giờ..

- Bề mặt vùng liên kết hàn phải được kiểm tra đảm bảo yêu cầu: vát mép, khe hở, không có xỉ, dầu mỡ và các tạp chất khác, không gỉ, mướt, ...N ếu bề mặt có sơn phủ thì phải mài sạch sơn trước khi hàn.

- Cán bộ kỹ thuật phải chỉ dẫn cho thợ hàn trình tự hàn để chống biến dạng, yêu cầu về mối hàn, qui cách hàn, kích thước mối hàn, chiều dài mối hàn, ... trước khi tiến hành hàn.

- Thực hiện gia nhiệt trước khi hàn đối với vật liệu thép có chiều dày từ 25mm trở lên. Phương pháp và nhiệt độ gia nhiệt phải tuân thủ tiêu chuẩn áp dụng.

f.5.2. Trong khi hàn

- Que hàn phải được đựng trong phích sấy, có cắm điện.

- Sử dụng đúng loại que hàn.

- Chỉ được gây hồ quang ở điểm mà sau đó sẽ được hàn phủ lên.

- Thực hiện hàn theo đúng trình tự, hàn theo chỉ định trên bản vẽ gia công chế tạo, hàn đảm bảo kích thước mối hàn, không có khuyết tật hàn như: Nứt, rỗ khí, ngậm xỉ, cháy chân, hàn không thấu, không ngấu,...

- Đối với mối hàn nhiều lớp, khi hàn lớp tiếp theo phải mài sạch xỉ của lớp hàn trước đó. Không được hàn phủ lên vùng đường hàn có nứt, lỗ hoặc không ngấu.

- Thợ hàn phải sử dụng kỹ thuật ngắt cuối đường hàn (hàn phủ lại ngay khi ngắt hồ quang cuối đường hàn) nhằm tránh làm và nứt hình sao cuối đường hàn.

- Để đảm bảo mối hàn tốt, mặt phía chân mối hàn phải được mài hết phần không ngấu và hàn phủ lại. Trong trường hợp mối hàn chỉ thực hiện ở một phía thì phải lựa chọn chế độ hàn đảm bảo ngấu hết chiều dày kim loại cơ bản.

- Đối với hàn hồ quang tay, phải thực hiện mài sạch xỉ khi nối que.

- Đối với mối hàn có chiều dài lớn trên 1000mm, phải thực hiện hàn phân đoạn để giảm biến dạng hàn.

- Đối với các chi tiết hình trụ, côn, ... phải thực hiện hàn hoàn thiện theo đường sinh trước khi hàn đường chu vi.

f.5.3. Sau khi hàn

- Làm sạch xỉ hàn khi mối hàn đó nguội. Làm sạch vảy hàn xung quang vùng đường hàn. Tháo các tấm tăng cứng chống biến dạng khi hàn bằng máy mài hoặc mỏ cắt khí nhưng không được gây hư hại bề mặt chi tiết, không sử dụng búa để tháo. Sau đó phải mài phẳng với bề mặt chi tiết.

- Các vết làm bề mặt phải được hàn đắp và mài phẳng với bề mặt chi tiết.

- Kiểm tra mối hàn: đảm bảo bề mặt mối hàn nhẵn đều, không gồ ghề, đủ kích thước, không nứt, cháy chân, không ngậm xỉ, rỗ khí, ...Nếu có khuyết tật bề mặt thì phải mài sửa và hàn lại ngay.

- Thực hiện mài phẳng bề mặt mối hàn với những kết cấu có qui định.

- Lập báo cáo kiểm tra mối hàn.

f.6. Quy trình kiểm tra trực quan, kiểm tra kích thước

- Căn cứ bản vẽ gia công, nhân viên kỹ thuật phải kiểm tra kết cấu gia công sau hàn phải đảm bảo các mối hàn đúng vị trí, đúng kích thước thiết kế qui định.

Chi tiết phải được chống gia cố, giằng tăng cứng đảm bảo không thay đổi kích thước, không biến dạng.

- Việc kiểm tra kích thước và hình dạng chi tiết phải được tiến hành khi chi tiết còn đặt ở trên sàn thao tác.

- Kiểm tra khuyết tật, kích thước mối hàn và đánh giá theo tiêu chuẩn BS EN ISO 5817:2003.

- Bề mặt chi tiết phải không có vết mài khía, không có vết hồ quang, không có vết làm,...

- Đo kiểm tra các kích thước theo bản vẽ thiết kế :

- Kiểm tra kích thước, dung sai cho phép

- Kiểm tra hình dạng cụm chi tiết: độ thẳng, độ phẳng, độ vuông góc, độ lệch tâm.

- Đánh giá kết quả kiểm tra theo các tiêu chuẩn: DIN 7168; ISO 2768.

- Khi có yêu cầu tổ hợp nhiều cụm chi tiết để kiểm tra tổng thể thì phải kiểm tra riêng từng chi tiết, sau đó tổ hợp lại và kiểm tra tổng thể.

- Lập báo cáo kiểm tra kích thước.

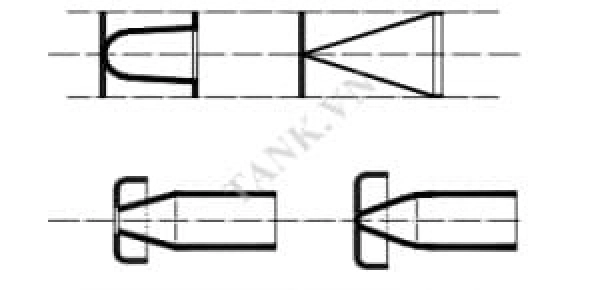

f.7. Quy trình kiểm tra không phá hủy

Đối với chi tiết có yêu cầu kiểm tra NDT thì phải lên kế hoạch kiểm tra: Phương pháp kiểm tra (RT, UT, MT, PT), khối lượng kiểm tra phù hợp với yêu cầu thiết kế.

- Qui trình kiểm tra phải được chuyên gia NDT bậc 3 phê duyệt.

- Trước khi tiến hành kiểm tra, phải đệ trình qui trình kiểm tra NDT cho Các ban liên quan phờ duyệt.

- Nhân sự kiểm tra NDT phải được đánh giá, có chứng chỉ phù hợp tiêu chuẩn ASN T-SN T-TC1A hoặc ISO 9712 hoặc tương đương.

- Thiết bị kiểm tra NDT phải có chứng chỉ kiểm định và ở trong tình trạng hoạt động tốt.

- Lập báo cáo kiểm tra NDT.

f.8. Quy trình hàn sửa

Sau khi kiểm tra trực quan, kiểm tra NDT, các khuyết tật được phát hiện phải được đánh dấu và loại bỏ bằng các phương pháp phù hợp như: Mài, đục, thổi bằng que điện cực carbon (nếu cần).

Sử dụng các phương pháp kiểm tra NDT phù hợp để kiểm tra lại (nếu cần) nhằm đảm bảo các khuyết tật đó được loại bỏ hoàn toàn.

Mài làm sạch xỉ, tạp chất, chuN n bị mép hàn phù hợp để hàn sửa lại.

Tiến hành hàn sửa theo đúng qui trình hàn đó được phê duyệt. Sau đó tiến hành các công tác kiểm tra trực quan và kiểm tra N DT như đó đề cập ở trên.

f.9. Quy trình đóng số sản phẩm

Các chi tiết, sản phẩm trong quá trình gia công, sau khi gia công hoàn thiện phải được đánh số để tránh nhầm lẫn, tạo điều kiện cho công tác kiểm tra, kiểm soát chất lượng sản phẩm.

Việc đánh số cho các chi tiết đang trong quá trình gia công có thể bằng bút sơn không xoá hoặc đánh số chìm. Các chi tiết đó gia công, hàn hoàn thiện phải được đánh số chìm hoặc treo tấm số ở nơi dễ quan sát, dễ đọc.

- Nội dung đánh số bao gồm: AA. XXXX

- Tên công đoạn, phân đoạn (Item N o. ): AA. XXXX

+ Số bản vẽ (Drw. N o. ): Drw YYYYYY

+ Số vị trớ, cụm (pos. N o.): Pos ZZZ (N /M)

Ví dụ: 210.01 A17-A17*

Drw ydx.60.S3-40003315 Sheet18

Pos Frame type D

Đối với các chi tiết sau khi sơn, kẻ khung sơn trắng xung quanh vùng đánh số chỡm để dễ nhận biết.

f.10. Quy trình làm sạch và sơn

Công tác làm sạch được tiến hành theo tài liệu hướng dẫn chung (General Instruction Manual) ISO 12944-4. Tuy nhiên, đối với các kết cấu thép của Dự án thông thường sẽ được áp dụng phương pháp làm sạch bằng phun cát.

- Khí nén sử dụng để phun cát không được nhiễm dầu.

- Trước khi tiến hành phun cát, bề mặt chi tiết phải được làm sạch dầu mỡ, tạp chất bằng nước nóng, giẻ lau, bàn chải hoặc phương pháp khác phù hợp.

- Cát sử dụng để phun làm sạch phải không nhiễm mặn, không lẫn đất sét hoặc các hoá chất gây hại bề mặt kim loại.

- Bề mặt chi tiết sau khi làm sạch phải đạt độ sạch theo yêu cầu, không còn xỉ, tạp chất bẩn, mướt, ...

- Sau khi phun cát, phải sử dụng khí nén thổi sạch hết bụi bám trên bề mặt chi tiết.

- Thông báo cho các bên liên quan kiểm tra trước khi tiến hành sơn.

- Tiến hành sơn lớp lót trong vòng 4 giờ kể từ khi kết thúc công tác làm sạch.

- Không bao giờ được thực hiện sơn trong điều kiện sau:

- Mưa hoặc sương mù.

- Nhiệt độ dưới điểm đọng sương của môi trường (3~5 oC)

- Sơn lót cả bề mặt vùng hàn đối với những chi tiết hàn lắp ghép tại công trường sau này.

- Không sơn phủ lên diện tích gần vùng mối hàn tại công trường sau này. Sử dụng băng dính để phủ lên vùng rộng tối thiểu 30 mm kể từ mép mối hàn.

- Sử dụng sơn và thực hiện sơn theo chỉ dẫn của nhà sản xuất.

- Chiều dày lớp sơn phải đảm bảo theo yêu cầu của thiết kế.

- Lập Báo cáo.

f.11. Quy trình nghiệm thu

- Công tác nghiệm thu được thực hiện ở các giai đoạn:

- Nghiệm thu sau khi hàn hoàn thiện.

- Nghiệm thu cuối cùng sau khi sơn.

- Nhà chế tạo phải tiến hành nghiệm thu nội bộ trước, tập hợp đầy đủ bản vẽ, các báo cáo liên quan đến công tác chế tạo. Khi chi tiết gia công đảm bảo yêu cầu mới mời các bên liên quan đến nghiệm thu theo mẫu Yêu cầu nghiệm thu – KT 01. Yêu cầu nghiệm thu phải gửi trước cho các bên liên quan theo qui định tại ITP.

- Các loại hồ sơ, báo cáo yêu cầu:

- Yêu cầu nghiệm thu.

- Bản vẽ chế tạo liên quan.

- Báo cáo thống kê vật liệu (BOM – Bill of material).

- Báo cáo kiểm tra mối hàn.

- Báo cáo kiểm tra kích thước.

- Báo cáo kiểm tra NDT (nếu có).

- Nhật ký thi công.

- Báo cáo nghiệm thu nội bộ (sau hàn).

- Báo cáo kiểm tra sơn.

- Báo cáo nghiệm thu nội bộ (sau sơn).

- Các báo cáo khác (nếu yêu cầu).

- Công tác nghiệm thu sau hàn phải tiến hành khi chi tiết vẫn còn đặt trên sàn thao tác.

- Chỉ sau khi nghiệm thu đạt yêu cầu kích thước mới được tháo rời các cụm chi tiết tổ hợp để chuyển vào bãi tập kết để sơn.

f.12. Quy trình đóng gói, bốc xếp, vận chuyển và giao hàng

f.12.1. Đóng gói

- Các chi tiết có kích thước, trọng lượng lớn phải được tăng cứng bằng các thanh biện pháp để đảm bảo sản phẩm không bị biến dạng, hư hại trong quá trình lưu giữ, bốc xếp và vận chuyển.

- Các chi tiết nhỏ thì được đóng gói vào các thùng gỗ, buộc bằng dây thép, bên ngoài có gắn danh sách tên và số lượng chi tiết.

f.12.2. Bốc xếp

- Sử dụng thiết bị nâng phù hợp để thực hiện quá trình bốc xếp đảm bảo an toàn, không gây hư hại, biến dạng chi tiết.

f.12.3. Vận chuyển

- Chi tiết phải được kê trên các thanh gỗ, không để trực tiếp trên sàn xe.

- Chi tiết phải được néo giữ chắc chắn, tránh bị di chuyển, rơi đổ trong quá trình vận chuyển.

- Khi bốc xếp ta phải móc khoá cáp vào những nơi đã được ấn định khi chế tạo, đối với những thiết bị không được phép hàn móc cáp thì ta phải có cáp nilon.

- Đối với tất cả thiết bị tại bãi sơn khi vận chuyển đến vị trí lắp phải đảm bảo An toàn tuyệt đối về bề mặt sản phẩm cũng như kích thước hình học. Vậy ta phải có cầu và xe vận chuyển đủ trọng tải, các vật kê phải chắc chắn và các dây chằng néo phải đủ chắc palăng xích, khoá chuyên dùng, cáp thép, dây nilon).

f.12.4. Bảo quản

- Tất cả những thiết bị đã được làm sạch và sơn, nghiệm thu và đóng gói thì phải được để gọn gàng kê cao ở những nơi tránh xa bụi bẩn nếu cần thiết ta có thể làm mái che tạm.

f.12.5. Bàn giao sản phẩm

- Phải kiểm tra số lượng chi tiết trước khi giao hàng :

- Hoá đơn giao hàng.

- Chứng chỉ vật tư.

- Chứng chỉ thợ hàn.

- Hồ sơ nghiệm thu và bàn giao gồm:

- Bản vẽ hoàn công (Có bảng liệt khối lượng kèm theo).

- Biên bản kiểm tra mối hàn của nhà thầu.

- Biên bản kiểm tra công tác chế tạo từng công đoạn kèm theo.

- Biên bản nghiệm thu các sản phẩm chi tiết chế tạo.

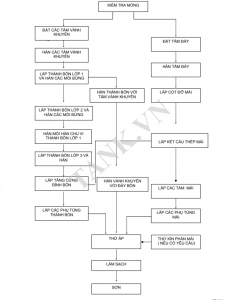

5.3.2. Công tác thi công lắp đặt -Trình tự thi công lắp đặt: xem sơ đồ trình tự thi công

5.3.2.1. Nhận vật tư thiết bị: Từ kho của Ban dự án về khu vực thi công

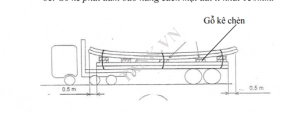

Tôn tấm được nhận về từ kho của Ban dự án, cách vị trí thi công trong phạm vi 1km vận chuyển về khu vực thi công. Tấm tôn có kích thước lớn nhất. Việc nhận vật tư do cán bộ vật tư và đội cầu chuyển thực hiện theo đúng quy định của Ban dự án. Sử dụng cầu 50T và xe tải 15T để vận chuyển. Trong quá trình xếp dỡ và vận chuyển, yêu cầu phải có gỗ kê và chằng buộc hàng theo đúng quy trình đảm bảo an toàn (xem một số hình vẽ mô tả dưới đây).

5.3.2.2. Lắp đặt đáy bồn chứa xăng dầu

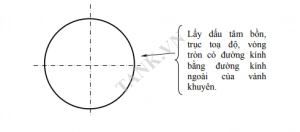

- Lấy dấu: Lấy dấu vi trí tâm đáy bồn, các trục toạ độ quy ước, lấy dấu vòng tròn trên bề mặt móng có bán kính bằng bán kính ngoài của các tấm vành khuyên. Chia vòng tròn thành các mảnh theo kích thước của các mảnh vành khuyên và các mảnh đáy để thuận tiện cho việc sắp xếp và lắp đặt sau này.

- Trong quá trình kiểm tra mặt bằng móng lưu ý kiểm tra các vị trí lỗ bu lông và độ dốc của đáy bồn thự tế phù hợp với thiết kế.

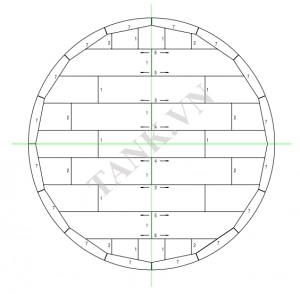

- Lắp và hàn các tấm tôn phần vành khuyên (Annular Plate): Chú ý kiểm tra kích thước và bán kính của vành khuyên trước và sau khi hàn xong. Các tấm này yêu cầu hàn tay ( các thợ cùng hàn đồng thời đối xứng nhau).

Trình tự hàn tấm vành khuyên như sau:

- Hàn tấm vành khuyên.

- Lắp thành bồn lớp 1 và hàn mối đứng.

- Hàn tấm vành khuyên với thành bồn (trong và ngoài).

- Hàn tấm vành khuyên với tấm đáy.

Lắp đặt tấm đáy bồn (Bottom Plate): Công việc lắp đặt tấm đáy bồn này phải được thực hiện sau khi lắp và hàn tấm vành khuyên ở bước trên.

Đặt và bố trí các tấm đáy bắt đầu từ tâm bồn, căn chỉnh khe hở phù hợp, hàn đính. Kiểm tra kích thước sau đó tiến hành hàn các tấm đế.

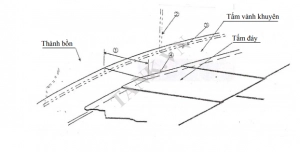

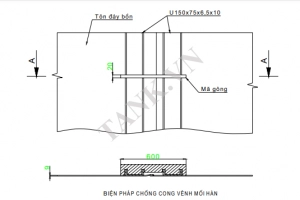

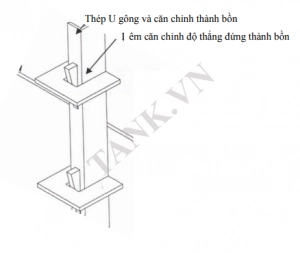

Để căn chỉnh khe hở mối hàn và chống cong vênh do biến dạng sau hàn, dùng U150 làm dầm tăng cứng phần đáy bồn, chi tiết xem hình vẽ dưới đây.

5.3.2.3. Lắp đặt thành bồn chứa xăng dầu

Tiến hành lấy dấu trên bề mặt tấm vành khuyên 03 vòng tròn, 01 vòng tròn có bán kính của thành bồn 100 mm, vòng tròn thứ 3 có bán kính nhỏ hơn bán kính kính đúng bằng bán kính của thành bồn, vòng tròn thứ hai có bán kính lớn hơn bán thành bồn 100mm để thuận tiện cho việc kiểm tra độ thẳng đứng và độ tròn của thành bồn. Lấy dấu vị trí hàn nối của tôn thành bồn lớp 1.

Chuẩn bị cho công việc lắp tôn thành bồn:

- Trước khi cầu lắp tôn thành bồn cần hàn tất cả các chi tiết gá lắp thuộc biện pháp

- Chi tiết mã treo dầm công xôn, các chi tiết để gá thép gông giằng.

- Lắp các mảnh tôn thành bồn

- Các gông chữ U căn chỉnh thành bồn

- Đai dùng để lắp công xôn đỡ sàn thao tác phải được lấy dấu và hàn sẵn vào tôn thành bồn trước khi lắp.

- Việc cầu lắp các mảnh tôn thành bồn bắt đầu từ lớp thứ nhất được tiến hành ngay sau khi hàn xong các đường hàn nối các mảnh vành khuyên với nhau.

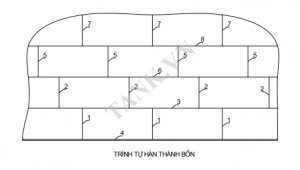

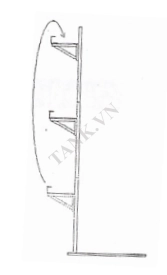

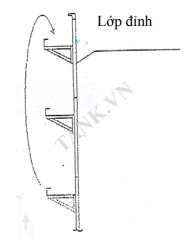

- Sau khi căn chỉnh độ thẳng đứng và đường kính của thành bồn sao cho sai số nằm trong giới hạn cho phép (đã đưa ra trong mục 5.1), hàn các đường hàn đứng (8 thợ hàn làm đồng thời) nối các mảnh của lớp thứ nhất xong, tiến hành theo trình tự như hình vẽ

Sử dụng dầm công xôn, sàn thao tác, các chi tiết gông giằng đã được chuẩn bị (xem mục 5.2.3, hình 1, hình 2) để làm sàn thao tác trong quá trình lắp đặt thành bồn.

Theo quy trình thông thường, quy trình lắp sàn thao tác theo các bước dưới đây:

Riêng kết cấu thép biện pháp tăng cứng thành bồn, đảm bảo đường kính bồn và các dụng cụ đồ gá, giàn giáo công-xôn, đòn gánh nâng hạ hàng cũng như các phụ kiện khác sẽ phải chế tạo kiểm tra cẩn thận kích thước phù hợp với từng loại bồn.

Sau khi thi công xong, phần thép biện pháp này phải trả lại cho BQL để tiếp tục giao cho đơn vị khác sử dụng. Phần sàn thao tác phía trong và phía ngoài thành bồn dùng gỗ làm tấm sàn.

Tiến hành căn chỉnh và hàn các mối hàn đứng nối các mảnh tôn của lớp thứ hai xong, bắt đầu tiến hành hàn đường hàn theo đường chu vi nối lớp thứ hai với lớp thứ nhất.

Quá trình hàn nối các đường hàn đứng cũng như các đường hàn chu vi và các mối hàn khác phải tuân thủ nghiêm ngặt quy trình hàn đã được các bên liên quan thống nhất nhằm giảm thiểu tới mức tối đa các sai sót do quá trình co ngót sau hàn.

Các bước trên được tiếp diễn cho đến khi lắp đặt xong lớp trên cùng của thành bồn.

- Theo yêu cầu các mối hàn đứng được hàn bằng tay.

- Các mối hàn chu vi hàn bằng máy hàn bán tự động.

Dựa vào các thông số trên, cần huy động nhân lực và trang thiết bị dụng cụ như sau:

Bố trí tại mỗi bồn 01 tổ lắp thành bể 15 người, chia ra làm 04 nhóm sau:

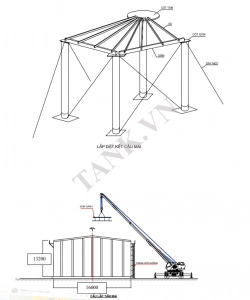

5.3.2.4. Lắp đặt mái bồn chứa xăng dầu

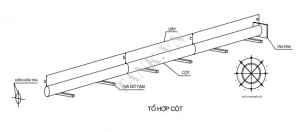

Cột đỡ mái được tổ hợp bên trong bồn, chiều dài và độ thẳng phải được kiểm tra trước và sau khi hàn.

Các cột được lắp lần lượt từ trong ra ngoài, mỗi cột được néo bằng 2 hoặc 3 dây vào đáy hoặc thành bồn.

Các thanh xà ngoài cùng lắp sau khi đã hoàn thành thành bồn

Sau khi lắp xong kết cấu thép mái tiến hành lắp các tấm mái từ tâm ra ngoài, khi lắp các tấm mái hàn 1/3 chiều dài đường hàn, phần còn lại hàn sau khi lắp xong

5.3.2.5. Lắp đặt các phụ kiện còn lại bồn chứa xăng dầu

Gồm cầu thang và sàn thao tác, các cửa thăm, gân tăng cứng và các phụ kiện khác.

5.3.2.6. Kiểm tra trong quá trình lắp đặt

Quá trình kiểm tra được thực hiện theo đúng quy trình thiết kế kỹ thuật đưa ra, bao gồm: kiểm tra cao độ và kích thước, độ thẳng đứng, độ tròn, kiểm tra chất lượng mối hàn.

5.3.2.7. Thử áp, sơn hoàn thiện và nghiệm thu bàn giao bồn chứa xăng dầu

Công việc này được tiến hành sau khi đã hoàn thiện lắp dựng bồn, các mối hàn đã được kiểm tra, nghiệm thu đạt yêu cầu kỹ thuật.

Trước khi cấp nước vào bồn phải đảm bảo trong bồn không còn các vật phế thải, bồn đã được tổng vệ sinh sạch sẽ. Mối hàn nối phía ngoài giữa lớp thứ nhất thành bồn và lớp vành khuyên đáy bồn phải được làm sạch. Các thông số ban đầu của bồn cũng như của móng bồn được ghi chép lại làm kết quả đối chiếu. Các cửa thăm, lỗ thông trên mái bồn trong tình trạng mở.

Trong quá trình tiến hành cấp nước vào bồn cần chú ý đến độ lún của móng bồn, các thông số của bồn tại các mức: 1/4 tải trọng, 1/2 tải trọng, 3/4 tải trọng và toàn bộ tải trọng. Nước được cấp đến mức nước xác định theo thiết kế thì dừng lại. Tiến hành kiểm tra và thử áp theo tiêu chuẩn thiết kế.

Sau khi thử áp xong tiến hành xả nước, làm sạch bồn, sơn hoàn thiện theo yêu cầu thiết kế, tiến hành nghiệm thu bàn giao cho chủ đầu tư.

Các bạn muốn đóng thêm ý kiến hãy liên hệ ngay với chúng tôi nhé!

5.3.2.8. Tính toán cáp và chọn thiết bị nâng

Trọng lượng:

M ≈ 3 (T).

- Cầu lắp tôn thành bồn:

Chiều dài cáp phụ thuộc vào vị trí buộc cáp, chiều dài cáp được chọn phải bảo đảm góc nghiêng giữa sợi cáp và phương vuông góc với mặt đất là a/2<30O.

Đối với cáp dưới đòn gánh: Chiều dài cáp lớn hơn 2 m.

Trọng lượng đòn gánh: Mđg = 2 T.

Pcáp ≈ Q/4 = M/4 = 0,75 T Hệ số an toàn: a = Pcắt đứt/ Pcáp > 3,5 Pcắt đứt > Pcáp*a = 3.625 T.

Tra theo GOCT 3071-55 ta chọn được đường kính cáp dcáp = 13 (mm) (Thoả mãn cho mọi giới hạn bền kéo).

Đối với cáp trên đòn gánh: Chiều dài sợi cáp phải lớn hơn 8 m.

Ta có: Cos(α/2) = Q/2Pcáp hay:

Pcáp = Q/2cos(α/2), với Qmax = 5 (T). (Trọng lượng đòn gánh: 2 T)

Ứng với góc α/2 = 300, ta có:

Pcáp = 2,89 (T).

Hệ số an toàn cáp khi cN u hàng là:

a= Pcắt đứt/ Pcáp

Trong đó: Pcáp là lực tác dụng lên cáp.

Cáp được chọn phải thoả mãn hệ số an toàn a>3,5.

a = Pcắt đứt/ Pcáp ≥ 3,5

Pcắt đứt là lực giới hạn đứt cáp (tra theo GOCT 3071-55).

Vậy ta có :

Pcắt đứt ≥ Pcáp*a = 10,115 (T).

Tra theo GOCT 3071-55 ta chọn được đường kính cáp dcáp = 16 (mm) (Thoả mãn cho mọi giới hạn bền kéo).

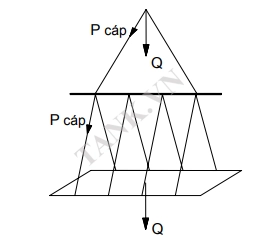

- Cầu lắp tôn đáy và mái bồn:

Khi cầu, đối với các tấm tôn có chiều dài lớn (10 ÷ 13 m), cần phải dùng đòn gánh để nâng hạ hàng. Đòn gánh có kết cấu như trong bản vẽ biện pháp. Phương án cầu như sau: xem hình vẽ.

Với cáp dưới đòn gánh: Chiều dài sợi cáp phải lớn hơn 3m.

Ta có:

Cos(α/2) = Q/8Pcáp hay:

Pcáp = Q/8cos(α/2), với Qmax = 5 (T).

Ứng với góc α/2 = 300, ta có:

Pcáp = 0.72 (T).

Hệ số an toàn cáp khi cN u hàng là:

a= Pcắt đứt/ Pcáp

Trong đó: Pcáp là lực tác dụng lên cáp.

Cáp được chọn phải thoả mãn hệ số an toàn a>3,5.

a = Pcắt đứt/ Pcáp ≥ 3,5

Pcắt đứt là lực giới hạn đứt cáp (tra theo GOCT 3071-55).

Vậy ta có :

Pcắt đứt ≥ Pcáp*a = 2.52 (T).

Tra theo GOCT 3071-55 ta chọn được đường kính cáp dcáp = 15,5 (mm) (Thoả mãn cho mọi giới hạn bền kéo).

Với cáp trên đòn gánh: Chiều dài sợi cáp phải lớn hơn 8 m.

Ta có:

Cos(α/2) = Q/2Pcáp hay:

Pcáp = Q/2cos(α/2), với Qmax = 5 (T) (Trọng lượng đòn gánh: 2 T).

Ứng với góc α/2 = 300, ta có:

Pcáp = 2,89 (T).

Hệ số an toàn cáp khi cN u hàng là:

a= Pcắt đứt/ Pcáp

Trong đó: Pcáp là lực tác dụng lên cáp.

Cáp được chọn phải thoả mãn hệ số an toàn a>3,5.

a = Pcắt đứt/ Pcáp ≥ 3,5

Pcắt đứt là lực giới hạn đứt cáp (tra theo GOCT 3071-55).

Vậy ta có :

Pcắt đứt ≥ Pcáp*a = 10,12 (T).

Tra theo GOCT 3071-55 ta chọn được đường kính cáp dcáp = 18 (mm) (Thoả mãn cho mọi giới hạn bền kéo).

- Chọn thiết bị nâng: Dựa theo trọng lượng nâng tối đa đã tính ở trên, sử dụng cầu thuỷ lực 50 Tấn với các thông số chính như sau:

5.4. Tiến độ huy động máy móc, phương tiện thi công (đáp ứng đảm bảo tiến độ thi công)

5.5. Tiến độ huy động nhân lực (đáp ứng đảm bảo tiến độ thi công)

5.6. Biện pháp an toàn

- Quy định chung về công tác an toàn

Tất cả các cán bộ, công nhân làm việc trên công trường, đều phải học tập ATLĐ các bước theo qui định. Nhà thầu sẽ xây dựng nội quy công trường thông qua chủ đầu tư và phổ biến đến mọi người trên công trường thực hiện.

Bố trí các biển báo, khu hiệu, nội quy ATLĐ tại các vị trí cần thiết dễ thấy để mọi người biết và thực hiện.

Khám sức khoẻ cho công nhân trước khi đưa vào công trường, chỉ có những công nhân có đủ sức khoẻ mới được làm việc. Trang bị đầy đủ bảo hộ lao động (quần áo, giầy, mũ và các trang thiết bị cầm tay khác) để đảm bảo an toàn cho người lao động, tổ chức mạng lưới an toàn viên và y tế công trường.

Mọi CBCNV làm việc trên công trường đều được cấp thẻ ra vào công trường, có ảnh của từng người và giữ gìn sử dụng đúng quy định.

Trước khi thi công 1 hạng mục công trình nhà thầu phải lập biện pháp an toàn trình kỹ sư giám sát và chủ đầu tư thông qua và chấp nhận thì mới được tiến hành thi công.

Tại các khu vực thi công đều có biển báo (Biển báo ghi hạn chế tốc độ cho các xe vận chuyển ở nơi quy định).

Các khu tập kết vật tư kho tàng thiết bị phải có nội quy đảm bảo an toàn.

Không ai được đi lại dưới các thiết bị đang làm việc như cầu ..Trên công trình phải có rào chắn các nơi nguy hiểm.

Cán bộ kiểm tra an toàn thường xuyên giám sát công việc thực hiện an toàn lao động trên hiện trường, thường xuyên kiểm tra các thiết bị máy móc, các công nhân vận hành máy phải qua đào tạo, cương quyết không cho sử dụng máy móc và trang thiết bị khi không được giao nhiệm vụ.

Có bản nội quy về sử dụng các trang thiết bị, máy móc riêng, vận hành máy móc khi có mưa bão phải có biện pháp phòng chống cụ thể, nhất là các công việc đang làm dở dang. Các thiết bị điện phải có tiếp đất theo qui định, tuân thủ nghiêm ngặt các quy phạm về sử dụng máy móc, nghiệm thu các thiết bị an toàn và chỉ dẫn an toàn trước khi sử dụng máy.

Tất cả CBCN V trên công trường không được uống rượu bia trước và trong giờ làm việc.

- Công tác an toàn trong khi thi công

An toàn khi sử dụng cần trục: Khi sử dụng cần trục phải tuân theo các qui định trong TCVN 4244-86 về thiết bị nâng, cụ thể:

- Chỉ người có chuyên môn được đào tạo và được phân công mới được phép vận hành cần trục.

- Cần trục phải được kiểm định và cấp giấy phép sử dụng hàng năm theo quy định.

- Trước khi vận hành, người lái cầu phải kiểm tra tất cả các cơ cấu nâng, hạ, cơ cấu phanh hãm ..v..v chạy thử không tải các thao tác, nếu phát hiện các sai hỏng thì phải báo cáo cho người chịu trách nhiệm biết để khắc phục, hết giờ làm việc hoặc khi có mưa giông phải đưa cầu đến vị trí - tư thế an toàn, khi cầu không làm việc thì cầu phải ở vị trí gọn gàng tạo sự thông thoáng cho đường đi và khu vực thi công.

- Những người tham gia móc buộc hàng, làm tín hiệu điều khiển cầu phải được đào tạo, huấn luyện.

- Lái cầu phải được biết rõ thông số (trọng lượng, kích thước) về mã hàng chuẩn bị cầu.

- Cáp móc hàng phải phù hợp với tải trọng của mã hàng, nếu cáp bị mòn sước quá quy định thì không được sử dụng, khi cầu phải xác định đúng trọng tâm hàng và buộc cân hàng.

- Khi móc hàng là thép hình nhất thiết phải dùng ma ní để thắt vào hàng tránh xô tuột, rơi hàng, hàng dài hơn 3m phải dùng 2 cáp (buộc quang).

- Khi móc hàng là thép tấm phải dùng bộ kẹp chuyên dùng.

- Khi dẫn hàng đi phải chọn đường qua người và hàng hoá khác ít nhất, phải có dây lèo giữ hàng, cấm dùng tay bám vào hàng.Hết ca làm việc phải vệ sinh máy sạch sẽ và cắt điện nguồn vào cầu.

An toàn khi sử dụng máy mài tay:

- Máy mài tay phải có bảo hiểm phần đá mài.

- Đá mài được kiểm tra chất lượng, lắp đá cân và chặt, chạy thử tải tốt rồi mới mài.

An toàn khi sử dụng máy hàn:

- Giao việc cho thợ hàn. N gười thợ hàn phải có bậc thợ tương xứng với việc được giao. Trước khi hàn phải kiểm tra máy hàn hệ thống điện, đồng hồ đo để điều chỉnh dây hàn, dây mát.

- Kiểm tra lại kích thước, các góc vát cần thiết. Khi hàn phải che mưa, gió, que hàn cần được sấy. Thợ hàn phải đeo kính hàn và trang bị bảo hộ lao động đầy đủ.

An toàn khi cắt hơi:

- Thợ cắt hơi phải có bằng hợp cách.

- Trước khi cắt phải kiểm tra hệ thống đồng hồ, dây, mỏ cắt đảm bảo an toàn mới được làm việc.

- Bình ôxy, bình gas phải có giá để chắc chắn đảm bảo khoảng cách an toàn, tuyệt đối không được để nằm ngang trên bãi thi công. Thợ cắt hơi phải mặc bảo hộ gọn gàng, đeo kính bảo hộ. Khi cắt hơi ngoài trời phải có che nắng.

- Biện pháp an toàn khi vận chuyển:

- Khi vận chuyển dụng cụ, nguyên liệu hay thiết bị nặng nên dùng cần cầu trục, pa lăng, xe ôtô vận tải hoặc xe vận tải thô sơ, trừ trường hợp không có những phương tiện đó mới dùng đến sức người.

- Khi sử dụng những phương tiện vận chuyển phải kiểm tra trọng tải, các kết cấu của phương tiện đó có chắc chắn đầy đủ hay không rồi mới dùng. Nếu phát hiện thấy chưa đảm bảo thì phải sửa chữa lại ngay, tuyệt đối không được dùng gượng ép, dây buộc các vật phải là dây tốt và do những người đã biết cách buộc làm. Khi dùng cầu trục, pa lăng để nâng vật lên cao thì khi nâng khỏi mặt đất 15cm phải đứng lại để kiểm tra dây buộc có chắc chắn không rồi mới từ từ nâng vật lên cao.

- Ô tô dùng để vận chuyển thiết bị, nguyên vật liệu phải biết rõ trọng tải, không được chở quá trọng tải cho phép, khi xe dừng hẳn mới được xếp dỡ hàng.

- Vật liệu trên xe không được thò ra ngoài thành xe, nếu cồng kềnh phải chèn, buộc chắc chắn. Cấm không được ngồi trên hàng cồng kềnh, ngồi trên thành xe và lên xuống khi xe còn đang chạy. Khi chở các vật dài hơn thành xe phải buộc vào đầu cuối của vật cờ đỏ hoặc một tín hiệu nào đó

- Khi lôi kéo những vật nặng, dài như cột, tó, sắt, xà ... lên cao hay xuống thấp phải chú ý dây thừng chắc chắn, người kéo phải có chỗ đứng vững vàng, nếu dùng tời kéo phải chú ý trục quay, dây cáp , khoá hãm trước khi quay tời. Lúc đang kéo vật nặng lên cao hay xuống thấp tuyệt đối không được ai đi lại và đứng xung quanh vật nặng, tránh rơi xuống gây tai nạn.

- Bãi xếp vật tư phải kê xếp gọn gàng, quy định tuyến đường đi lại thuận tiện đảm bảo an toàn, đảm bảo hệ thống thoát nước khi mưa.

- Công nhân xếp dỡ vật tư phải có đủ sức khoẻ theo kết quả kiểm tra định kỳ một năm một lần của bác sĩ và phải có chuyên môn về xếp dỡ hàng hoá.

- Khi xếp dỡ phải vào ban đêm phải có đủ thiết bị chiếu sáng phục vụ thi công. Khi xếp hàng lên phương tiện vận chuyển phải kê, chèn, chằng buộc chắc chắn để tránh bị rơi, đổ xê dịch trong quá trình vận chuyển. Bố trí nhân lực theo yêu cầu công việc, phải phù hợp với sức khoẻ và điều kiện làm việc. Khi xếp dỡ vận chuyển các vật nặng có từ 2 người trở lên phải giao cho 1 người chịu trách nhiệm điều khiển và ra lệnh thống nhất. Nếu khênh các thanh dài phải bố trí những người cùng làm việc có chiều cao xấp xỉ nhau và khiêng cùng một bên vai giống nhau.

- Khi xếp hàng lên phương tiện vận chuyển phải chú ý:

- Các loại hàng rời phải chất thấp hơn thùng xe 2cm và có ván chắn 2 đầu.

- Các loại hàng cồng kềnh không được xếp cao quá 1,5m tính từ mặt đường xe đi.

- Các loại thép tấm, thép có chiều dài lớn hơn chiều dài thùng xe phải chằng buộc dây thép không được chằng buộc bằng dây thừng. Trước khi cho xe chạy phải kiểm tra xem xe có đảm bảo các yêu cầu sau hay không. Nếu không đảm bảo thì không được phép cho xe chạy:

Chằng buộc hàng hoá trên xe chắc chắn.

Kiểm tra hệ thống phanh hãm của xe chắc chắn.

Kiểm tra hệ thống lái, côn, các ốc hãm, chốt an toàn, hệ thống đèn chiếu sáng, đèn tín hiệu đầy đủ và chắc chắn.

- Yêu cầu đối với công nhân lái xe:

Công nhân có bằng lái xe loại nào thì chỉ được phép lái xe loại đó. Khi người lái xe không còn đủ sức khoẻ theo qui định hoặc đang bị mệt mỏi, say rượu thì nhất thiết không được lái xe.

- Người lái xe trước khi rời khỏi xe phải tắt máy, kéo phanh tay, cài số, rút chìa khoá điện và khoá cửa lại. Khi xe đang đứng mà máy vẫn nổ thì lái xe không được phép rời khỏi xe.

- Biện pháp phòng chống cháy nổ

- Nhà thầu sẽ ban hành nội quy phòng cháy chữa cháy của công trường, đồng thời sẽ phổ biến, tổ chức học tập cho toàn bộ cán bộ công nhân viên.

Khu làm việc, kho xưởng, ngoài công trường nhà thầu bố trí các bình cứu hoả, các bể nước, cát, hệ thống bơm cứu hoả và hướng thoát hiểm khi có hoả hoạn.

Vật tư dễ cháy, nổ để trong kho kín xa khu làm việc của công nhân có hàng rào ngăn cách, có biển báo nguy hiểm, cấm người không có nhiệm vụ được vào.

Cấm hút thuốc hoặc làm phát lửa trong khu vực thi công.

Cáp điện thi công, dây điện, dây hàn phải được đấu nối an toàn đảm bảo yêu cầu kỹ thuật tránh chập điện gây cháy nổ và được phổ biến định kỳ cho cán bộ công nhân viên.

Máy hàn, máy phát điện phải kê cao bằng gỗ tránh ngập nước và dò điện. Tuyệt đối không được tự ý đấu nối vào nguồn điện.

Dây hàn hơi, dây dẫn khí ôxy, Acetylen, gas phải được đảm bảo không rò rỉ, các bình chứa khí phải kín, có đồng hồ đo và các van an toàn theo yêu cầu của TPC, phải thường xuyên kiểm tra và bảo quản kỹ.

Toàn bộ các bảng điện ngoài hiện trường phải có mái che và treo trên cột cao khỏi mặt đất ít nhất >1m.

Khi ngừng thi công phải ngắt toàn bộ cầu dao, áptômát, công tắc điện.

Biện pháp đảm bảo an toàn, an ninh

Toàn bộ tài sản của công trình được bảo quản và bảo vệ chu đáo, công tác an ninh được đặc biệt chú ý, trên công trường luôn duy trì kỷ luật lao động, nội quy và quy định trách nhiệm của từng người từ chỉ huy công trình cho tới từng người công nhân làm việc trên công trình. Có chế độ bàn giao rõ ràng, chính xác để bảo vệ an toàn cho công trình.

Thường xuyên có tổ bảo vệ trên công trường 24/24h, có hệ thống điện chiếu sáng bảo vệ trên công trường.

Kết hợp với cơ quan chức năng địa phương để tuần tra canh gác bảo vệ an toàn tài sản công trình, an ninh xã hội khu vực.

Biện pháp đảm bảo vệ sinh môi trường.

Tất cả các công nhân làm việc phải mặc quần áo bảo hộ lao động, đi giày, đội mũ gòn gàng, tuyệt đối không được đi dép lê. Cuối tuần dành 1 giờ để tổng vệ sinh khu vực làm việc bào gồm các công việc: Xếp gọn gàng vật tư, sản phẩm, sắt vụn, lau chùi máy móc thiết bị trên khu vực làm việc, tạo đường đi thông thoáng và sạch sẽ hiện trường thi công.

6. Phụ lục

6.1 Bản vẽ bố trí mặt bằng, trong đó thể hiện rõ về bố trí điện thi công, vị trí kho lấy thiết bị (ghi rõ khoảng cách từ kho thiết bị đến vị trí thi công, vị trí đặt công-ten-nơ văn phòng, vị trí đặt công-ten-nơ dụng cụ.

6.2 Các bản vẽ biện pháp.

6.3 Tiến độ thi công tổng thể ....

Rất mong bạn đọc quan tâm và theo dõi tank.vn để cập nhật các thông tin mới nhất về bồn chứa xăng dầu.