Bồn chứa: Kiểm tra chất lượng sản phẩm

Bồn chứa là gì? Chúng ta cùng nhau tìm hiểu các kiến thức trong bài viết dưới đây nhé!

Các sản phẩn bình, bồn chứa công nghiệp chịu áp lực nói chung và bình chịu áp lực có kích thước lớn nói riêng được sản xuất với yêu cầu kỹ thuật rất ngặt nghèo. Do đó qui trình kiểm tra, giám sát đặt ra rất chặt chẽ từ khâu thiết kế, chế tạo, sử dụng và sửa chữa.

1. Qui trình kiểm định chất lượng và các chỉ tiêu kỹ thuật

Qui trình kiểm định chất lượng đối với bình bồn chứa chịu áp lực.

Thông tư số 23/2003/TT-LĐTBXH ngày 03/11/2003 của Bộ Lao động - Thương binh và Xã hội.

Quy trình quy định những bước công việc phải thực hiện và những lưu ý trong quá trình kiểm định bình chịu áp lực. Căn cứ vào quy trình, cơ quan kiểm định sử dụng trực tiếp hoặc xây dựng quy trình cụ thể, chi tiết cho từng dạng, loại bình chịu áp lực nhưng không được trái với quy định của quy trình này.

1.1 Tiêu chuẩn bắt buộc áp dụng bồn chứa

( Là tiêu chuẩn Việt Nam về kỹ thuật an toàn, ký hiệu TCVN )

- TCVN 6153-1996 : Bình chịu áp lực - Yêu cầu kỹ thuật an toàn về thiết kế, kết cấu, chế tạo.

- TCVN6154-1996 : Bình chịu áp lực - Yêu cầu kỹ thuật an toàn về thiết kế , kết cấu, chế tạo, phương pháp thử.

- TCVN 6155- 1996: Bình chịu áp lực - Yêu cầu kỹ thuật an toàn về lắp đặt, sử dụng, sửa chữa.

- TCVN6156-1966: Bình chịu áp lực - Yêu cầu kỹ thuật an toàn về lắp đặt, sử dụng , sửa chữa, phương pháp thử.

- TCVN 6008-1995: Thiết bị áp lực - Mối hàn yêu cầu kỹ thuật và phương pháp kiểm tra.

1.2 Các phép kiểm định bồn chứa

Tiến hành xem xét, kiểm tra kỹ thuật an toàn theo các bước sau :

Kiểm tra hồ sơ.

- Căn cứ vào chế độ kiểm định để kiểm tra, xem xét về hồ sơ của bình. 3.2.1.1 Khi kiểm định lần đầu phải xem xét các hồ sơ sau:

Hồ sơ xuất xưởng, lý lịch của bình; bản vẽ cấu tạo bình và các bộ phận của nó, các chứng chỉ kiểm tra chất lượng;

Hồ sơ lắp đặt ( chỉ áp dụng với bình cố định );

Các biên bản kiểm tra mối hàn, kiểm định thiết bị đo lường; biên bản kiểm tra tiếp địa, chống sét, thiết bị bảo vệ ( nếu có ).

Khi kiểm định định kỳ phải xem xét các hồ sơ sau:

- Lý lịch, biên bản kiểm định và phiếu kết quả kiểm định lần trước;

- Hồ sơ về quản lý sử dụng, vận hành, bảo dưỡng; biên bản thanh tra, kiểm tra ( nếu có ).

Khi kiểm định bất thường phải xem xét các hồ sơ sau:

Sau sự cố hoặc sửa chữa lớn trước thời hạn, thay đổi kết cấu: Xem xét hồ sơ như kiểm định định kỳ và xem xét bổ sung hồ sơ về sửa chữa, thay đổi kết cấu; biên bản kiểm tra về chất lượng sửa chữa, thay đổi kết cấu;

Vận hành lại sau khi nghỉ vận hành từ 12 tháng trở lên: Xem xét hồ sơ như

kiểm định định kỳ;

Thay đổi vị trí lắp đặt, chuyển chủ: Như kiểm định định kỳ và xem xét bổ sung hồ sơ lắp đặt.

Xem xét về kết cấu, thông số kỹ thuật làm việc của bình và các thiết bị phụ trợ; hướng dẫn lắp đặt, sử dụng và các quy định khác của nhà chế tạo; xác định tiêu chuẩn áp dụng; xác định các vị trí, chi tiết, thiết bị bảo vệ, an toàn, phụ trợ…cần quan tâm ưu tiên kiểm tra khi tiến hành khám xét, thử nghiệm.

Lưu ý: Khi kiểm tra, hồ sơ của bình phải đủ và đúng theo quy định của quy phạm, TCVN về kỹ thuật an toàn hiện hành. Nếu không đảm bảo, yêu cầu cơ sở có biện pháp khắc phục bổ sung.

Kiểm tra bên ngoài bồn chứa

Thực hiện việc kiểm tra bằng mắt và sử dụng dụng cụ thông thường như: kính lúp, búa kiểm tra, dũa, thước đo ( thước cứng, thước dây, thước cặp, đồng hồ so, thước lá, pan me, dưỡng ), đèn chiếu sáng chuyên dụng. Kiểm tra bên ngoài theo trình tự các bước sau:

- Kiểm tra mặt bằng bố trí thiết bị, chiếu sáng; sàn, cầu thang, giá treo...; hệ thống tiếp địa, chống sét (nếu có ).

- Kiểm tra các thiết bị đo kiểm, an toàn,bảo vệ, tự động về số lượng và tình trạng hiện tại.

- Kiểm tra số lượng và tình trạng làm việc của các thiết bị phụ trợ.

- Kiểm tra về kết cấu, tình trạng bề mặt kim loại, mối hàn, sự biến dạng các chi tiết, bộ phận của bình.

- Trang bị bảo hộ, trang thiết bị xử lý sự cố và quy trình xử lý sự cố thường gặp (đối với bình làm việc có môi chất độc hại, dễ cháy nổ…)

Kiểm tra bên trong bồn chứa

- Kiểm tra bằng mắt và sử dụng các dụng cụ thông thường như kiểm tra bên ngoài theo trình tự các bước sau:

- Kiểm tra về kết cấu, bề mặt kim loại chế tạo, các mối hàn; phát hiện các khuyết tật, sai sót, các hiện tượng bất bình thường.

- Kiểm tra về kích thước các chi tiết, các bộ phận bị ảnh hưởng trực tiếp do nhiệt, ứng suất nhằm phát hiện các biến dạng.

- Kiểm tra mức độ, bề dầy cáu cặn; xác định nguyên nhân và biện pháp khắc phục.

- Khi không có khả năng kiểm tra được bên trong hoặc khả năng kiểm tra bị hạn chế nếu còn có nghi ngờ kiểm định viên có thể yêu cầu cơ sở tổ chức thực hiện các biện pháp bổ sung để đánh giá đầy đủ về tình trạng kỹ thuật của bình.

- Đối với các bình đặc chủng, chuyên dùng cần lưu ý kiểm tra các kết cấu, chi tiết mang tính chất đặc thù của các bình này (vách giảm sóng bồn LPG di động, hệ thống đo kiểm tra chân không bồn khí lỏng 2 vỏ, bình dập lửa tạt lại...)

Kiểm tra khả năng chịu áp lực ( Thử thuỷ lực )

Phải thử thuỷ lực để xét khả năng chịu áp lực của bình theo trình tự sau:

- Nếu bình có kết cấu nhiều phần làm việc ở cấp áp suất khác nhau có thể tách và thử thuỷ lực cho từng phần, áp suất thử tối thiểu theo quy định tại 3.11 TCVN 6156 : 1996. Nếu do kết cấu của bình không tách được thì thử phần chịu áp thấp nhất và áp dụng các biện pháp bổ sung để kiểm tra bằng tính bền cho phần còn lại.

- Phải có biện pháp khống chế sự tác động của thiết bị bảo vệ quá áp và đảm bảo các thiết bị này không bị phá hỏng trong quá trình thử. Trong trường hợp không thực hiện được thì cô lập hoặc được tháo ra thử riêng.

- Phân công nhiệm vụ cụ thể cho từng người tham gia thực hiện thử và thống nhất cách thông tin để thực hiện chính xác các thao tác trong quá trình thử.

- Môi chất và nhiệt độ môi chất thử, áp suất thử, thời gian duy trì áp suất thử tối thiểu phải đạt yêu cầu theo quy định tại mục 4.2, 3.4.3 của TCVN 6154 : 1996. Khi môi chất dùng để thử là khí phải tuân thủ các quy định về an toàn trong quá trình thử bằng khí.

- Lắp áp kế kiểm tra vào đúng vị trí quy định. Nạp môi chất thử và tiến hành thử. Theo dõi chặt chẽ tình trạng của bình, các thiết bị phụ, đo lường.

- Giảm áp suất theo quy định về không (0); khắc phục các tồn tại (nếu có) và kiểm tra lại kết quả đã khắc phục được. Khôi phục tác động của thiết bị bảo vệ quá áp; tăng áp để kiểm tra áp suất làm việc và tác động của van an toàn.

- Đánh giá kết quả thử: Tối thiểu đạt kết quả theo quy định tại mục 3.4.5 TCVN 6154:1996.

- Trong trường hợp bình được miễn thử thuỷ lực theo quy định của TCVN về kỹ thuật an toàn hiện hành thì phải ghi rõ lý do trong biên bản kiểm định và đính kèm các biên bản thử thuỷ lực của hội đồng kỹ thuật của cơ sở chế tạo, lắp đặt vào biên bản kiểm định.

Kiểm tra độ kín ( Thử kín ):

Chỉ áp dụng khi công nghệ đòi hỏi hoặc các bình làm việc với các môi chất độc hại, dễ cháy nổ…

- Phải nạp đúng môi chất thử đến áp suất thử. -) Phát hiện các rò rỉ; đề xuất các biện pháp để cơ sở khắc phục, xử lý và kiểm tra lại. -) Đánh giá kết quả thử

Kiểm tra vận hành ( Thử vận hành ).

- Kiểm tra van an toàn đã được thực hiện theo quy định tại 3.5.6 của quy trình này.

- Căn cứ vào quy trình, phối hợp với cơ sở đưa bình vào làm việc, xem xét tình trạng làm việc của bình và các phụ kiện kèm theo; sự làm việc của các thiết bị đo lường, bảo vệ.

- Khi bình làm việc tốt thì tiến hành kiểm tra tác động của van an toàn ( Trừ bình chứa môi chất độc hại, dễ cháy nổ ) và niêm phong van an toàn.

2. Các phương pháp và thiết bị kiểm tra bồn chứa

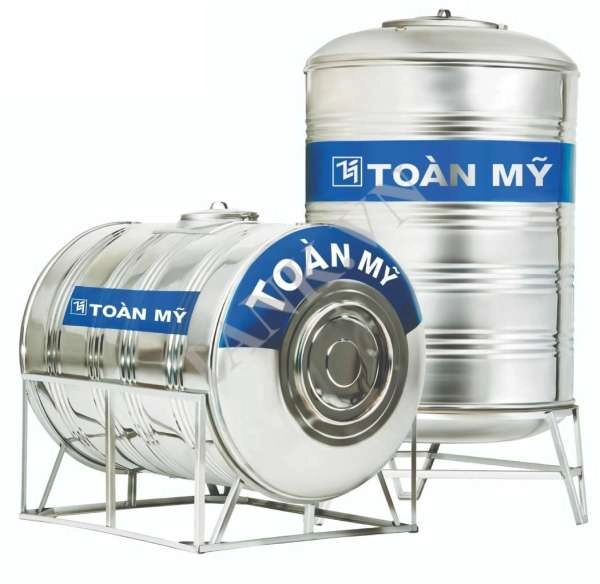

2.1 Kiểm tra bằng quan sát bồn chứa

Tất cả các mối hàn phải được kiểm tra bằng quan sát (quan sát bằng mắt) tại dàn xuống ống để quan sát các khuyết tật trên bề mặt. Mối hàn được chấp nhận nếu thoả mãn các yêu cầu kỹ thuật sau đây:

- Mối hàn phải đảm bảo ngấu đều, liên tục không bị đứt quãng.

- Trên bề mặt ống không được có vết nứt, sẹo, xước sâu, vết sóng lượn chu kỳ, không bị phân lớp, rỗ hay rỉ sắt.

- Đường hàn bên ngoài ống phải được bào phẳng, nhẵn.

Ngoài ra còn kiểm tra kích thước hình học bằng các dụng cụ đo có độ chính xác đến 0,01 mm. Cho phép bề mặt trong của ống có đường gờ của mối hàn. Nhưng đường gờ mối hàn phải liên tục. Đồng thời không bị đứt quãng.

Nếu sau kiểm tra thấy mối hàn không liên tục thì ta có thể sửa bằng cách hàn đắp những chỗ không liên tục sau đó mài phần nhô mối hàn.

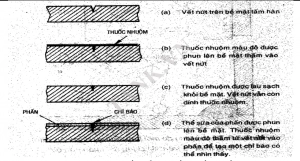

2.2 Kiểm tra bằng thấm thuốc màu (nhuộm màu ) bồn chứa

Nếu một dung dịch có sức ép bề mặt thấp được đổ lên bề mặt của mối hàn thì nó sẽ làm ướt kim loại và chảy đều (hình 9.3). Đặc biệt, nó thấm vào vết nứt hoặc lỗ hốc. Việc lau bề mặt của kim loại gốc và mối hàn sẽ khiến cho dung dịch đó bị sót lại trong vết nứt.

Nếu bây giờ phủ một lớp phấn thấm lên bề mặt sạch thì dung dịch đó sẽ bị hút ra khỏi vết nứt. Bằng việc cho thuốc nhuộm màu đỏ vào dung dịch ta xác định vào vị trí của vết nứt nhờ vết đỏ trên phần nứt. Cách khác, dung dịch đó có thể chứa thuốc màu, loại thuốc này phát sáng khi nhìn dưới ánh đèn tia cực tím.

Việc kiểm tra bằng thấm thuốc màu( nhuộm màu) rất dễ áp dụng trên sàn cửa hiệu hoặc tại công trường, vì thiết bị cần thiết có thể mang đi được. Dụng cụ tẩy thuốc nhuộm và “dụng cụ rắc’’phấn có thể có trong các hộp đựng aersol.

Việc lựa chọn giữa các dụng cụ răc phấn và đèn huỳnh quang là một vấn đề đòi hỏi rất nhiều khả năng xét đoán dựa trên tình huống cục bộ. Thuốc nhuộm có chất huỳnh quang có thể giúp xác định tốt hơn hình dáng của vết nứt, nhưng cần phải nhìn dưới ánh đèn nền dịu.

Ngoài ra đèn tia cực tím đòi hỏi phải có nguồn điện. Ngược lại, việc sử dụng dụng cụ rắc phấn đòi hỏi nhiều thời gian hơn và nếu còn sót lại, thuốc nhuộm sẽ phủ lên bề mặt của phần nứt, khiến cho chỉ báo bị khuyếch tán rộng hơn.

2.3 Kiểm tra bằng siêu âm bồn chứa

Việc kiểm tra bằng siêu âm là một phương pháp dò tìm vết trong kim loại có độ cao nhờ quan sát cách truyền các dao động sẽ được phản ảnh.

Sự hiện diện của vết có thể được biểu lộ qua việc lưu ý đến sự suy giảm lực của các dao động được truyền hoặc qua quan sát các phản ảnh.

Loại tác động này điển hình cho nhiều loại tần số dao động. Chúng ta đã quen với việc dội sóng âm từ vách tường hoặc một tấm kim loại; việc dội âm này xảy ra ở tần số từ 16Hz, tương ứng với nốt thấp nhất trong cái đàn, đến điểm mà chúng ta không thể nghe thấy âm thanh được nữa. Ở mức khoảng 15 – 20 KH tuỳ vào mỗi người.

- Dò sóng siêu âm:

Các phản xạ từ một bề mặt vẫn xảy ra ở các tần số cao, nghĩa là trong biên độ siêu âm, nhưng chúng ta không thể nhận ra tác động đó bằng tai nghe không có trợ lực.

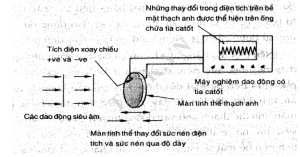

Thay vào đó, chúng ta phải sử dụng một loại cảm biến nào đó. Trong việc kiểm tra kim loại bằn siêu âm, các tần số từ 0,5 – 10 MHz được sử dụng và các dao động được đo nhờ sử dụng các đặc điểm áp điện của màn tinh thể.

Nếu một đĩa bằng thạch anh có độ dày đồng nhất phải thay đổi theo sức nén, các điện tích âm và dương được phóng ra trên bề mặt đối diện. Khi sức nén không còn và lực kéo được đặt lên độ dày, các điện tích đảo chiều.

Đặt màn tinh thể thạch anh vào đường truyền của các dao động siêu âm, nó sẽ thay đổi theo sức nén và sức kéo và điện tích trên bề mặt sẽ chuyển động giữa hai cực dương và âm.

Các điện tích này có thể được nạp vào máy nghiêm dao động có tia catốt tại nơi có thể đặt được, vì thế tạo nên một phương pháp dò tìm sự hiện diện của các dao động siêu âm một cách hữu dụng (hình 9.10)

- Việc phát dao động siêu âm

Chúng ta có thể sử dụng màn hình tinh thể thạch anh như là một máy phát dao động bằng cách đảo ngược quy trình. Nếu điện thế của điện xoay chiều được đưa vào, màn tinh thể sẽ phát ra các dao động siêu âm.

Vấn đề phát sinh khi chúng ta cố gắng truyền các dao động này một miếng kim loại đang được kiểm tra. Việc đơn giản đặt màn tinh thể tiếp xúc với bề mặt kim loại đang được kiểm tra. Việc đơn giản đặt màn tinh thể tiếp xúc với bề mặt kim loại tạo một khoảng hở khí, tạo nên một bề mặt thể hiện hoặc làm giảm tín hiệu.

Việc phủ bề mặt đó bằng dầu hoặc dầu nhờn khắc phục được tình trạng này bằng cách bảo đảm tiếp xúc tốt giữa thạch anh và kim loại.

- Kiểm tra bằng siêu âm các mối hàn

Có 2 cách sử dụng sóng siêu âm để kiểm tra các khớp hàn: truyền sóng và phản xạ.

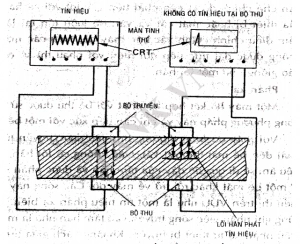

- Truyền sóng

Đặt hai máy dò riêng bằng cách truyền và nhận lên các mặt hai mặt đối diện của tấm hàn. Hai máy này được nối với một thiết bị hiển thị (VDU). Âm lượng của tín hiệu thu được hiển thị trên ống tia catốt (CRT) gắn trong VDU. Nếu không dò tìm được thì cần giảm nhẹ tín hiệu truyền đến bộ thu (hình9.11).

Việc dò tìm chút ít trên đường truyền của sóng siêu âm hiển thị một số sóng và tín hiệu được dò thấy trên bộ thu giảm xuống. Mặt khác, lỗi lớn như việc cán mỏng tấm hàn sẽ làm mất hoàn toàn tín hiệu truyền.

Với phương pháp kiểm tra này, không có cách nào xác định được là lỗi hàn ở dưới bề mặt sâu đến mức nào. Các hạn chế chính đó là cần phải tiếp xúc tốt với cả hai mặt của thiết bị hoặc mặt cắt và vấn đề luôn tồn tại là bảo đảm điều chỉnh chính xác các máy dò. Nếu các máy dò không được dặt trực tiếp đối diện với nhau thì sẽ có chỉ báo giống như một lỗi hàn.

- Phản xạ

Một máy dò kết hợp bộ phát với bộ thu được sử dụng trong phương pháp này và chỉ tiếp xúc với một bề mặt.

Với máy dò bình thường, tín hiệu được truyền từ góc phải đến bề mặt (hình9.12). Nếu không có lỗi hàn, sóng siêu âm sẽ đi qua độ dày cuả tấm hàn và được phản xạ lại từ một bề mặt khác rồi trở về máy dò.

Các sóng này được hiển thị trên VDU như là một tín hiệu phản xạ biên. VDU cũng ghi nhận việc sóng truyền vào tấm hàn như là một tín hiệu phản xạ này với tín hiệu phản xạ biên là số đo độ dày của tấm hàn.

Khi phát hiện ra lỗi trên đường truyền sóng, một số tín hiệu sẽ được phản xạ biên. Chiều sâu của lỗi hàn phía dưới bề mặt có thể được suy diễn từ vị trí của lỗi hàn tương ứng với các chỉ báo biên.

Có thể sử dụng các màn tinh thể truyền và thu riêng biệt được lắp trong một máy dò nhưng các xung truyền và thu tinh thể đơn có thể rất phổ biến trong cách vận hành hiện thời.

2.4 Kiểm tra thử áp lực bồn chứa

Thử áp là gì ?

Tiêu chuẩn thiết kế và chế tạo đòi hỏi thử áp trước khi sử dụng để “chứng tỏ càng nhiều càng tốt khả năng toàn vẹn của sản phẩm'.

Phép thử này cho bằng chứng về sự không rò rỉ và khả năng chịu áp. Việc thử áp có thể tiến hành trong quá trình sử dụng để bảo đảm chất lượng thiết kế và chế tạo của việc sửa chữa và thay thế.

Các bạn quan tâm đến sản phẩm vè bồn chứa hãy liên hệ ngay với chúng tôi!

Những lợi ích của thử áp có thể liệt kê là:

- Phân bố lại ứng suất cục bộ. Áp lực đầu tiên tác động lên bình sẽ tạo lực kéo cục bộ tại những vùng tập trung ứng suất và phân bố lại lực ép. Sự giảm tập trung ứng suất sau đó trong quá trình làm việc là có ích.

- Làm kết thúc những đường nứt. Nếu có đường nứt trên bình, như là từ việc hàn trong quá trình chế tạo và sửa chữa thì các vết nứt này sẽ phát triển và kết thúc ở chổ cùng và vì thế sẽ ít có khả năng phát triển.

- Được xem như 1 phương pháp bổ xung cho việc kiểm tra bằng mắt khi mà việc tiếp cận bị hạn chế, ví dụ như: 2 vỏ..

- Như là bằng chứng cho sự họp lý trong thiết kế thiết bị có dạng hình học phức tạp bằng cách lắp thêm (trong khi thử áp) đồng hồ đo chuyển vị.

- Là 1 cách phát hiện suy mòn chiều dầy nặng.

Những hạn chế và bất lợi khác của thử áp:

- Nguy cơ thiết bị bị nứt, gãy nếu độ dẻo của kim loại bị giảm đi khi mà nhiệt độ thử áp nhỏ hơn nhiều nhiệt độ thiết kế của thiết bị. Không thể loại trừ nghi ngờ có nứt, gãy nếu nhiệt độ làm việc thấp hơn nhiệt độ thử áp.

- Có khả năng làm yếu bình bởi biến dạng hay rách ở những khuyết tật trong trường hợp không phát hiện được sự hư hỏng trong quá trình thử.

- Phải ở áp lực rất cao mới phát hiện được hết những khuyết tật có thể có từ sự phá hỏng không cần thiết thiết bị.

Thử áp không mang lại bảo đảm nào về khả năng chịu đựng của thiết bị chống lại những phá hủy mà chỉ phát sinh trong quá trình sử dụng, như là hóa giòn do nhiệt, rung động hay những tác động của môi trường.

Khi có khả năng có những khuyết tật tiềm tàng, giá trị của thử áp trong việc bảo đảm rằng thiết bị toàn vẹn sẽ rất phụ thuộc vào tốc độ phá hủy, nếu như người ta biết tốc độ này. Nếu tốc độ này lớn thì giá trị của việc thử áp rất giới hạn.

Việc thử áp không thể xem là phương pháp chính để phát hiện khuyết tật trong kiểm định thiết bị và không thể là phương tiện để phán xét tính nguyên vẹn của thiết bị trong tương lai.

Nó chỉ nên sử dụng như là 1 phần trong trong công việc quảng lý rủi ro khi lý do và lợi ích của nó rõ ràng. Tuy nhiên, trong nhiều trường họp, việc thử áp trong quá trình sử dụng là hết sức khó khăn.

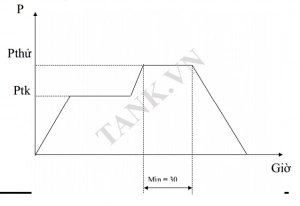

Các bước thử áp lực:

- Bơm nước sạch vào bồn.

- Nối đường bơm khí nén với bơm thuỷ lực.

- Bơm nén từ từ áp lực tới xấp xỉ 1/2 áp suất thiết kế.

- Tăng áp lực từ từ khoảng 1/10 áp lực thiết kế cho tới khi đạt được áp lực thử yêu cầu trong quy trình thử

- Giữ áp lực trong thời gian đủ để quan sát (không nhỏ hơn 30 phút) sau đó giảm áp lực tới 0.

Các chỉ tiêu kiểm tra khi thử áp lực:

- Kiểm tra xem các mối hàn có bị rò rỉ hay không?

- Bồn có bị biến dạng hay chuyển vị không?

- Các gioăng, đệm bu lông, bích bịt có bị rò rỉ không?

Tiêu chuẩn đánh giá:

- Bồn không bị rò rỉ và biến dạng hay dịch chuyển.

- Kết quả kiểm tra ghi vào biên bản, theo biểu mẫu.

Sơ đồ thử áp lực: P

Thông thường:

Pthử ≥ 1.25 Ptk. Pthử: áp suất thử. Ptk: áp suất thiết kế.

Làm sạch bồn:

Sau khi kết thúc thử áp lực bồn, sẽ tiến hành làm sạch bên trong bồn như:

- Làm sạch nước đọng trong bồn.

- Đất cát và các chất đọng lại sẽ đ ược đưa toàn bộ ra ngoài.

- Sau đó quét sạch bồn bằng chổi.

Trên đây là toàn bộ thông tin chúng tôi muốn chia sẻ đến các bạn, hy vọng sẽ đem đến thông tin hữu ích!

Rất mong bạn đọc quan tâm và theo dõi tank.vn để cập nhật thông tin mới nhất về bồn chứa.