Bồn chứa xăng dầu - Làm sạch và sơn bên ngoài

Bồn chứa xăng dầu là gì? Làm sạch và sơn bên ngoài như thế nào? Chúng ta cùng nhau tìm hiểu các kiến thức trong bài viết dưới đây nhé!

TÓM TẮT DỰ ÁN BỒN CHỨA XĂNG DẦU

Nhà máy lọc hoá dầu Nam Việt (Nam Viet Oil) tọa lạc tại tổ II, Thạnh Thắng, P. Phú Thứ, Q. Cái Răng, TP. Cần Thơ, được xây dựng vào đầu những năm 2000 và chính thức đi vào hoạt động ngày 01/08/2007 với lĩnh vực hoạt động chính là sản xuất, lọc, chế biến, kinh doanh xăng dầu, hóa dầu, năng lượng sạch, đầu tư và thương mại.

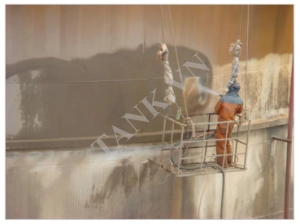

Hiện nay các bồn chứa đã xuống cấp do sự ảnh hưởng của thời tiết và hoạt động sản xuất của nhà máy, bề mặt các bồn chứa đã bị bong tróc, rỉ sét, phấn hóa,… với những hư hỏng như vậy sẽ làm ảnh hưởng đến chất lượng, tuổi thọ, độ an toàn và mỹ quan của các bồn chứa nói riêng và các hoạt động của nhà máy nói chung.

Vì vậy, Ban giám đốc Nam Viet Oil (NVO) đã quyết định sơn lại các bồn trên. Xét thấy Nhà máy lọc dầu là nơi đòi hỏi yêu cầu về an toàn rất cao và nghiêm ngặt.

Bởi vậy yêu cầu đặt ra phải có một công nghệ làm sạch an toàn, hiệu quả và một loại sơn đảm bảo chất lượng.

Vấn đề ở đây phải chọn sản phẩm và công nghệ như thế nào đáp ứng được chất lượng, an toàn, không ảnh hưởng tới sản xuất, không phải dừng nhà máy, tiết kiệm mà vẫn đảm bảo tiến độ thi công công trình.

Qua tìm hiểu và với sự tư vấn của Công ty cổ phần hóa dầu công nghệ cao Hi-Pec, NVO đã chọn sơn của hãng Sherwin-Williams (MỸ) để áp dụng.

Đây là loại sơn đặc biệt chất lượng cao, có thể sơn được trên bề mặt rỉ vàng, đòi hỏi về làm sạch bề mặt không cao phù hợp điều kiện Việt Nam (Sa 2.0), có tuổi thọ cao, bám dính tốt…

Với loại sơn trên, NVO có thể thuê nhà thầu làm sạch bề mặt bằng cát ướt, vừa an toàn, vừa rẻ tiền và có thể làm nhanh không phụ thuộc vào thời tiết, đặc biệt có thể làm được trong điều kiện nhà máy vẫn hoạt động bình thường.

* Khối lượng và tiến độ: - Làm sạch và sơn cho toàn bộ diện tích 7.500 m2 (bao gồm 7 bồn). - Thời gian thi công làm sạch và sơn: 90 ngày * Vật liệu và công nghệ làm sạch bề mặt: - Hạt mài sử dụng là cát. - Công nghệ làm sạch bề mặt bằng bắn hạt mài ướt

Quy trình và chủng loại sơn:

- Sơn với hàm lượng rắn >80% Sơn được trên bề mặt ẩm ướt, rỉ vàng

- Sơn áp dụng được trên bề mặt làm sạch có tiêu chuẩn thấp.

- Sơn được trong mọi điều kiện thời tiết.

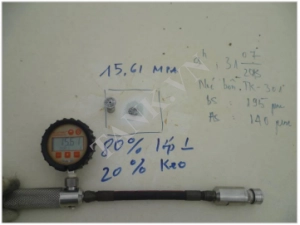

- Sơn có độ bám dính > 2,5 MPA Thông thường với các loại bồn trên phía ngoài phải sơn 2 lớp epoxy và 1 lớp sơn Polyurethan (PU) kháng thời tiết với độ dày tổng cộng từ 300 – 350 micron.

Song do điều kiện kinh tế nên NVO quyết định chỉ sơn 1 lớp epoxy và 1 lớp PU với độ dày khô khoảng 175 micro; bảo hành cho màng sơn 2,5 năm thay vì 5 năm như quy trình sơn 3 lớp.

Sau khi nghiên cứu nhằm tăng tuổi thọ của lớp sơn, Công ty Hi-Pec đã đề nghị thay đổi loại sơn.

Từ epoxy Seaguard 5000 sang loại Macropoxy 860 có hàm lượng rắn cao hơn (hàm lượng rắn của sơn Seaguard 5000 là 72% trong khi của Macropoxy 860 là 82%) để tăng độ dày màng sơn khô lên từ 175 lên 190 micro, phù hợp hơn với điều kiện chỉ sơn 1 lớp epoxy.

Các bạn muốn đóng góp ý kiến hãy liên hệ ngay với chúng tôi nhé!

Ngày 29/5/2013, Công ty CP lọc hóa dầu Nam Việt đã ký Hợp đồng kinh tế số 295/HĐKT/HI-PEC/NVO/2013 với Công ty CP Hóa Dầu Công Nghệ Cao Hi-Pec để cung cấp sơn và giám sát toàn bộ quá trình làm sạch và sơn bên ngoài các bồn chứa nhiên liệu trên.

Theo hợp đồng, Công ty Hi-Pec thực hiện các công việc sau:

- Khảo sát thực tế xác định thực trạng và đánh giá về ăn mòn

- Lập quy trình kỹ thuật và dự toán sơn cho hệ thống các bồn bể

- Cung cấp sơn cho công trình

- Cử giám sát kỹ thuật hướng dẫn và giám sát trong suốt quá trình thi công.

- Cung cấp chứng thư bảo hành 2,5 năm.

I. Thời gian thi công bồn chứa

- Bắt đầu từ ngày 19/06/2013 đến ngày 23/08/2013.

II. Địa điểm thi công bồn chứa

- Tại Nhà máy lọc hóa dầu Nam Việt, tổ II khu vực Thạnh Thắng, P. Phú Thứ - Q. Cái Răng, TP. Cần Thơ.

III. Điều kiện thi công bồn chứa

- Nhà máy vẫn hoạt đông bình thường

IV. Nội dung thi công bồn chứa

Phần làm sạch

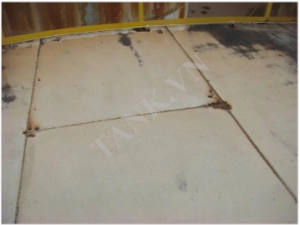

- Đơn vị thi công: Công ty CP Cơ Khí 79 - Phương pháp làm sạch: Bắn cát bọc nước - Tiêu chuẩn làm sạch: WAB 10

- Phần áp dụng sơn - Giám sát làm sạch và hướng dẫn áp dụng sơn. - Rửa nước áp lực cao - Giám sát kỹ thuật sơn.

- Áp dụng sơn (Theo quy trình sơn của nhà sản xuất sơn) Sơn toàn bộ bên ngoài các bồn chứa nhiên liệu bằng 1 lớp chống rỉ MACROPOXY 860 với chiều dày khô 140 micron và 1 lớp phủ ACROLON 890 với chiều dày khô 50 micron.

QUÁ TRÌNH THI CÔNG BỒN CHỨA XĂNG DẦU

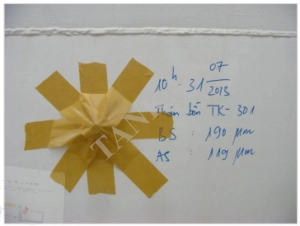

1. Bồn chứa xăng dầu TK-301 có dung tích 2000 m3

- Tổng diện tích của bồn: 802,3 m2

- Thời gian bắn cát bọc nước làm sạch bề mặt: 5 ngày

- Thời gian vệ sinh và rửa nước sạch toàn bộ bề mặt: 1 ngày

- Thời gian Stripe coat và áp dung sơn lớp 1 bằng sơn Macropoxy 860: 1,5 ngày - Số lượng sơn lớp 1 Macropoxy 860 đã sử dụng: 200 lít - Thời gian áp dung sơn lớp 2 Acrolon 890: 01 ngày - Số lượng sơn lớp 2 Acrolon 890 đã sử dụng: 80 lít - Độ dày khô trung bình 2 lớp: 197 micro

2. Bồn chứa xăng dầu TK-103 có dung tích 4000 m3

- Tổng diện tích của bồn: 1.387,9 m2

- Thời gian bắn cát bọc nước làm sạch bề mặt: 7 ngày

- Thời gian vệ sinh và rửa nước sạch toàn bộ bề mặt: 1,5 ngày - Thời gian Stripe coat và áp dung sơn lớp 1 bằng sơn Macropoxy 860: 2 ngày - Số lượng sơn lớp 1 Macropoxy 860 đã sử dụng: 330 lít - Thời gian áp dung sơn lớp 2 Acrolon 890: 1,5 ngày - Số lượng sơn lớp 2 Acrolon 890 đã sử dụng: 140 lít - Độ dày khô trung bình 2 lớp: 198 micro

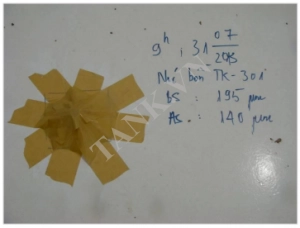

3. Bồn chứa TK-202 có dung tích 2000 m3

- Tổng diện tích của bồn: 926,3 m2

- Thời gian bắn cát bọc nước làm sạch bề mặt: 5 ngày

- Thời gian vệ sinh và rửa nước sạch toàn bộ bề mặt: 1,5 ngày

- Thời gian stripe coat và áp dung sơn lớp 1 bằng sơn Macropoxy 860: 2 ngày - Số lượng sơn lớp 1 Macropoxy 860 đã sử dụng: 230 lít - Thời gian áp dung sơn lớp 2 Acrolon 890: 1,5 ngày - Số lượng sơn lớp 2 Acrolon 890 đã sử dụng: 100 lít - Độ dày khô trung bình 2 lớp: 195 micro

4. Bồn chứa TK-402 có dung tích 3000 m3

- Tổng diện tích của bồn : 1.200,6 m2

- Thời gian bắn cát bọc nước làm sạch bề mặt: 6 ngày

- Thời gian vệ sinh và rửa nước sạch toàn bộ bề mặt: 1,5 ngày

- Thời gian stripe coat và áp dung sơn lớp 1 bằng sơn Macropoxy 860: 2 ngày - Số lượng sơn lớp 1 Macropoxy 860 đã sử dụng: 290 lít - Thời gian áp dung sơn lớp 2 Acrolon 890: 1,5 ngày - Số lượng sơn lớp 2 Acrolon 890 đã sử dụng: 120 lít - Độ dày khô trung bình 2 lớp: 196 micro

5. Bồn chứa xăng dầu TK-203 có dung tích 2000 m3

- Tổng diện tích của bồn: 926,3 m2

- Thời gian bắn cát bọc nước làm sạch bề mặt: 5 ngày

- Thời gian vệ sinh và rửa nước sạch toàn bộ bề mặt: 1,5 ngày

- Thời gian stripe coat và áp dung sơn lớp 1 bằng sơn Macropoxy 860: 2 ngày - Số lượng sơn lớp 1 Macropoxy 860 đã sử dụng: 230 lít - Thời gian áp dung sơn lớp 2 Acrolon 890: 1,5 ngày - Số lượng sơn lớp 2 Acrolon 890 đã sử dụng: 100 lít - Độ dày khô trung bình 2 lớp: 195 micro

6. Bồn chứa xăng dầu TK-201 có dung tích 2000 m3

- Tổng diện tích của bồn: 926,3 m2

- Thời gian bắn cát bọc nước làm sạch bề mặt: 5 ngày

- Thời gian vệ sinh và rửa nước sạch toàn bộ bề mặt: 1,5 ngày

- Thời gian stripe coat và áp dung sơn lớp 1 bằng sơn Macropoxy 860: 2 ngày - Số lượng sơn lớp 1 Macropoxy 860 đã sử dụng: 230 lít - Thời gian áp dung sơn lớp 2 Acrolon 890: 1,5 ngày - Số lượng sơn lớp 2 Acrolon 890 đã sử dụng: 100 lít - Độ dày khô trung bình 2 lớp: 195 micro

7. Bồn chứa xăng dầu TK-102 có dung tích 4000 m3

- Tổng diện tích của bồn: 1.387,9 m2

- Thời gian bắn cát bọc nước làm sạch bề mặt: 6 ngày

- Thời gian vệ sinh và rửa nước sạch toàn bộ bề mặt: 1,5 ngày

- Thời gian stripe coat và áp dung sơn lớp 1 bằng sơn Macropoxy 860: 2 ngày - Số lượng sơn lớp 1 Macropoxy 860 đã sử dụng: 330 lít - Thời gian áp dung sơn lớp 2 Acrolon 890: 1,5 ngày - Số lượng sơn lớp 2 Acrolon 890 đã sử dụng: 140 lít - Độ dày khô trung bình 2 lớp: 195 micro *

Nghiệm thu bàn giao:

Sau khi kết thúc công việc, 3 bên (NVO, HI-PEC, CK 79) đã tổ chức đo độ dày khô, độ bám dính để nghiệm thu. i.

Kết quả đo độ dày khô trung bình các bồn: 195 micro ii.

Kết quả đo độ bám dính trung bình: + Lớp 1: 17,43 MPA + Lớp 2: 11,01 MPA * Kết luận về kiểm tra: Đạt yêu cầu về chất lượng.

Kết luận chung - Chất lượng công trình đạt yêu cầu đề ra của NVO và Hợp đồng đã được ký kết. - Hi-Pec/Euronavy/Sherwin-Williams đồng ý bảo hành 2,5 năm.

BÁO CÁO HÌNH ẢNH BỒN CHỨA XĂNG DẦU

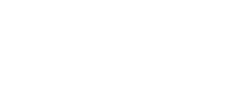

1. Tình trạng ban đầu bồn chứa xăng dầu

2. Làm sạch bề mặt thân bồn bằng phương pháp bắn cát ướt

3. Rửa nước sau khi bắn cát bọc nước và trước khi áp dụng sơn bồn chứa xăng dầu

4. Stripe coat tất cả các đường hàn, góc cạnh trước khi áp dụng sơn lớp 1

5. Áp dụng sơn lớp 1 bằng sơn Macropoxy 860

6. Áp dụng lớp sơn thứ 2 bằng sơn Acrolon 890

7. Kiểm tra độ dày sơn ướt

8. Kiểm tra độ dày sơn khô

9. Kiểm tra độ bám dính

10. Một số công việc khác

Rất mong các bạn quan tâm và theo dõi tank.vn để cập nhật những thông tin mới nhất về bồn chứa xăng dầu.