Bồn chứa xăng dầu - Thi công phục hồi đáy bồn

Bồn chứa xăng dầu là gì ? Thi công phục hồi đáy bồn như thế nào? Chúng ta cùng nhau tìm hiểu các kiến thức trong bài viết dưới đây nhé!

HẠNG MỤC : BỒN T.12 - KHO XĂNG DẦU CÁT LÁI - TP. HCM CHỦ ĐẦU TƯ : CTY THƯƠNG MẠI KỸ THUẬT VÀ ĐẦU TƯ PETEC ĐƠN VỊ THỰC HIỆN : CTY CỔ PHẦN HÓA DẦU CÔNG NGHỆ CAO HI-PEC

A. TÓM TẮT DỰ ÁN BỒN CHỨA XĂNG DẦU

Bồn xăng dầu T.12 có sức chứa 5.000 m3, đường kính đáy bồn 22 m, là loại bồn chứa xăng nằm trong hệ thống tổng kho xăng dầu Cát Lái của Công ty Thương Mại Kỹ Thuật và Đầu Tư PETEC thuộc Tập Đoàn Dầu Khí Quốc Gia Việt Nam (PVN).

Bồn được chế tạo mới và được đưa vào hoạt động khai thác từ năm 1995. Trải qua 16 năm sử dụng, đáy bồn bị rò rỉ, hư hỏng nặng và cần được sửa chữa, thay thế.

Theo phương pháp sửa chữa truyền thống, đáy bồn sẽ được cắt bỏ và thay bằng tôn mới.

Tuy nhiên, do xăng dầu luôn tiềm ẩn nguy cơ cháy nổ, việc hàn, cắt sử dụng các thiết bị sinh tia lửa, sinh nhiệt sẽ chứa nhiều rủi ro và không an toàn.

Để giải quyết khó khăn trên, Công ty EURONAVY (BỒ ĐÀO NHA) dựa vào công nghệ làm sạch bề mặt bằng nước siêu cao áp và tính chất siêu việt của các loại keo/sơn của mình đã đưa ra công nghệ mới phục hồi các đáy bồn mặt thép bị ăn mòn, thủng lỗ.

Công nghệ này dùng keo Epoxy và sợi thủy tinh để dán, vá, phục hồi lại đáy bồn mà không phải cắt, hàn và thay tôn mới.

Công nghệ này gồm các bước sau: - Làm sạch bề mặt bằng nước siêu cao áp. - Làm phẳng đáy bồn bằng gia cố xi-măng. - Sơn 1 lớp sơn đặc biệt ES301.

Lớp sơn này vừa là chất chống rỉ vừa là chất bám dính, vừa là chất đệm trung gian giữa lớp composit và sắt.

Đảm bảo cho lớp composit này không bị bong tróc, hỏng, nứt gãy như khi dán trực tiếp lên sắt. - Vá các lỗ thủng bằng keo ES307 của hãng EURONAVY. - Dán 1 lớp composit với 2-3 lớp vải thủy tinh và keo ES307.

Công nghệ này rất an toàn, nhanh và có hiệu quả, độ tin cậy cao được bảo hành và bảo hiểm tới 20 năm.

Công nghệ này đã được Công ty EURONAVY chuyển giao cho Công ty HI-PEC vào năm 2008.

Tháng 12 năm 2008 công nghệ mới này đã được Công ty HI-PEC và Công ty PETEC áp dụng để phục hồi thành công đáy Bồn T.11.

Sau 18 tháng sử dụng, Bồn T.11 được kiểm tra và nhận thấy đáy bồn không có bất kỳ thay đổi nào, hoàn toàn đảm bảo để chứa xăng dầu lâu dài.

Vì vậy, ngày 24/05/2010, Công ty PETEC và Công ty HI-PEC tiếp tục ký hợp đồng số: 60/HIPEC/PETEC thi công phục hồi đáy Bồn T.12 tại kho xăng dầu Cát Lái.

Theo nội dung hợp đồng, Công ty HI-PEC thực hiện các công việc sau đây:

- Bắn nước siêu cao áp (1.200 bar) làm sạch bề mặt đáy bồn và 1 tầng tôn sát đáy đạt tiêu chuẩn WJ-2, kiểm tra độ ăn mòn, số lượng lỗ thủng, xác định độ dày thép còn lại, xử lý bề mặt đảm bảo cho việc sơn.

- Bơm xi-măng xuống dưới đáy bồn qua các lỗ thủng bên trong bồn. - Sơn 01 lớp Epoxy ES301 chống ăn mòn lớp thép đáy bồn và làm lớp đệm trung gian.

- Sử dụng các keo đặc biệt để vá các lỗ thủng, điền đầy các lỗ bị ăn mòn sâu.

- Sử dụng các keo đặc biệt để làm phẳng bề mặt đáy bồn, trét matic của keo ES307 để tăng cường độ bám dính tại các mép bồn, thành bồn và đường hàn.

- Dán 2 lớp sợi thủy tinh với keo đặc chủng ES307. - Sơn lớp sơn chống hóa chất và màu theo yêu cầu.

- Thử kín, thử bền và nghiệm thu bàn giao công trình.

- Quá trình thi công được thực hiện 20 ngày, từ ngày 27/05 đến ngày 15/06/2010 và được thể hiện trong báo cáo dưới đây.

Các bạn muốn đóng góp thêm ý kiến hãy liên hệ ngay với chúng nhé!

B. BÁO CÁO QUÁ TRÌNH THI CÔNG

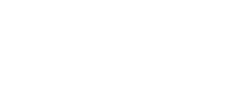

1. Bắn nước siêu cao áp 1200 bar + dọn vệ sinh ( lần 1)

Thời gian thi công : 05 ngày

2. Tìm và xác định các lỗ thủng, chỗ hư hỏng cần phục hồi

Phát hiện 40 lỗ thủng trên đáy bồn - Thời gian thực hiện : 02 ngày

3. Bơm vữa xi-măng + silica vào dưới đáy bồn

Thời gian thi công : 02 ngày - Số lượng ximăng : 105 baox50kg= 5.250kg

4. Bắn nước siêu cao áp 2000 bar + dọn vệ sinh (lần 2)

Thời gian thi công: 05 ngày

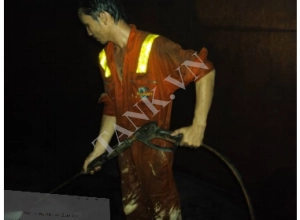

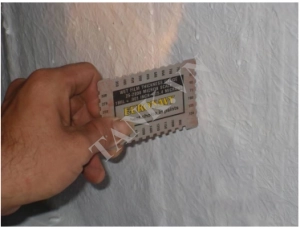

5. Sơn lớp lót chống rỉ bằng sơn không dung môi ES301K62

Thời gian thi công: 01 ngày - Số lương sơn: 145 lít ES301K62 - Độ dày lớp sơn: 150 micron

6. Vá lỗ thủng bồn chứa xăng dầu: 40 lỗ

Thời gian thực hiện: 01 ngày

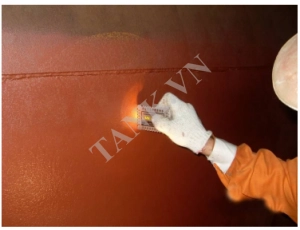

7. Dán 2 lớp sợi thủy tinh và keo Epoxy không dung môi ES307

Thời gian thi công: 03 ngày - Tổng chiều dày 2 lớp: > 2 mm - Sợi thủy tinh: + Chủng loại: mac 300 xuất xứ Hàn Quốc + Số lượng: 310 kg - Số lượng keo ES307: 1.310 kg

8. Sơn lớp phủ kháng hóa chất bồn chứa xăng dầu

Thời gian thi công: 01 ngày - Số lượng sơn: 145 lít - Độ dày lớp sơn: 150 micron Toàn bộ thời gian tiến hành làm sạch, sơn và dán keo là: 20 ngày và 03 ngày để cho sơn đông rắn hoàn toàn.

9. Thử kín + bền bồn chứa xăng dầu

Bơm nước vào bể và duy trì trong 55 giờ.

KẾT LUẬN

- Chất lượng công trình đạt yêu cầu đề ra

- Đảm bảo tuyệt đối an toàn không cháy nổ.

- Thi công hoàn thành đúng tiến độ hợp đồng.

CTY CP HÓA DẦU CÔNG NGHỆ CAO HI-PEC

C. BÁO CÁO HÌNH ẢNH BỒN CHỨA

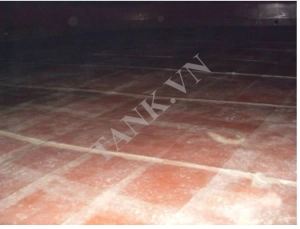

I. Tình trạng đáy bồn chứa ban đầu

II. Bắn nước 1.200 bar xác định lỗ thủng bồn chứa

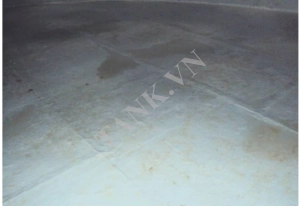

III. Bắn nước 2.000 bar và sơn bồn chứa xăng dầu

VI. Dán sợi thủy tinh và keo epoxy

V. THỬ KÍN VÀ THỬ BỀ MẶT BỒN CHỨA

Rất mong bạn đọc quan tâm và theo dõi tank.vn để cập nhật các thông tin mới nhất về bồn chứa xăng dầu.