Giải pháp chống ăn mòn nhà máy điện khí

Nhà máy điện khí là gì? Giải pháp chống ăn mòn nhà máy điện khí như thế nào? Chúng ta cùng nhau tìm hiểu các kiến thức trong bài viết dưới đây nhé!

Tóm tắt

Bảo vệ kim loại khỏi ăn mòn nhằm kéo dài tuổi thọ của công trình và thiết bị là vấn đề rất quan trọng đối với mỗi nền kinh tế.

Việc theo dõi đánh giá hiện trạng ăn mòn tại các nhà máy, khu công nghiệp sẽ giúp đưa ra các giải pháp kịp thời và hiệu quả trong việc bảo vệ chống ăn mòn cho các trang thiết bị của nhà máy.

Nhóm tác giả đã tiến hành khảo sát, đánh giá hiện trạng ăn mòn trong các môi trường khí quyển, đánh giá ăn mòn bên trong của các nhà máy điện khí thuộc Tập đoàn Dầu khí Quốc gia Việt Nam (Petrovietnam), cụ thể là Nhà máy Điện Cà Mau 1 và Nhà máy Điện Nhơn Trạch 2.

Tại Nhà máy Điện Khí Cà Mau 1, xảy ra hiện tượng ăn mòn trong môi trường khí quyển do hàm lượng clo xung quanh nhà máy rất cao.

Hệ thống bảo vệ cathode dòng cưỡng bức chống ăn mòn cho hệ thống đường ống nước làm mát tại Nhà máy Điện Khí Nhơn Trạch 2, giá trị điện thế bảo vệ chưa đạt yêu cầu.

Trong bài báo này, nhóm tác giả đã phân tích nguyên nhân gây ăn mòn và đề xuất các biện pháp khắc phục hiện tượng ăn mòn tại Nhà máy Điện Khí Cà Mau 1 và hệ thống bảo vệ cathode Nhà máy Điện Khí Nhơn Trạch 2. Các bạn muốn đóng góp thêm ý kiến hãy liên hệ ngay với chúng tôi nhé!

Tổng quan

Bảo vệ kim loại khỏi ăn mòn nhằm mục dài tuổi thọ của công trình và thiết bị đóng vai trò rất quan trọng đối với mỗi nền kinh tế.

Việt Nam có khí hậu nhiệt đới nóng ẩm, bờ biển dài là điều kiện môi trường gây ăn mòn kim loại với tốc độ cao.

Tuy chưa có số liệu thống kê cụ thể, nhưng những tổn thất do ăn mòn gây ra chắc chắn không nhỏ.

Đặc biệt trong ngành công nghiệp sản xuất và chế biến dầu khí, các thiết bị, và công trình thường xuyên phải làm việc và tiếp xúc với môi trường ăn mòn, do đó việc theo dõi đánh giá hiện trạng ăn mòn tại các nhà máy, khu công nghiệp là rất quan trọng.

Việc đánh giá hiện trạng sẽ giúp đưa ra giải pháp kịp thời và hiệu quả trong việc bảo vệ chống ăn mòn cho các trang thiết bị của nhà máy.

2. Nghiên cứu đánh giá hiện trạng ăn mòn các nhà máy điện khí của Petrovietnam

2.1. Nghiên cứu đánh giá hiện trạng ăn mòn bên ngoài nhà máy điện khí

2.1.1 Đánh giá hiện trạng ăn mòn trong môi trường khí quyển

Hai nhà máy điện khí của Petrovietnam được nghiên cứu đánh giá hiện trạng là Nhà máy Điện Cà Mau 1 và Nhà máy Điện Nhơn Trạch 2.

Nhà máy Điện Cà Mau 1 nằm ở xã Khánh An, huyện U Minh, tỉnh Cà Mau. Tỉnh Cà Mau là nơi giao hội của hai tuyến quốc lộ: Quốc lộ 1 từ thành phố Cần Thơ và quốc lộ 63 từ tỉnh Kiên Giang.

Trung tâm Tp. Cà Mau cách Tp. Hồ Chí Minh 350km, cách Tp. Cần Thơ 180km theo đường bộ, cách Kiên Giang 102km và cách bờ biển khoảng 40 - 50km.

Nhà máy điện Nhơn Trạch 2, với công suất lắp đặt 750MW thuộc ấp 3 thôn, Tây Khánh, xã Phước Khánh, huyện Nhơn Trạch, tỉnh Đồng Nai, nằm trong khu công nghiệp Ông Kèo.

Địa điểm nhà máy cách Tp. Hồ Chí Minh về phía Đông Nam khoảng 23km và cách quốc lộ 51 về phía Tây Nam khoảng 19,5km.

Nhà máy Điện Cà Mau 1, tuy cách bờ biển 40km, nhưng do địa hình bằng phẳng ở đồng bằng Sông Cửu Long nên hàm lượng muối ở khu vực này vẫn cao.

Ở đồng bằng Sông Cửu Long có nhiều kênh rạch, độ ẩm không khí cao, nhiệt độ quanh năm có giá trị trung bình là 38 - 40oC.

Mặc dù nhiệt độ cao nhưng cũng không làm bay hết hơi nước trên bề mặt vật liệu, ngược lại còn đẩy nhanh tốc độ ăn mòn.

Nếu lấy tốc độ ăn mòn ở Kiên Giang để tham khảo (40μm/năm) thì tốc độ ăn mòn ở Kiên Giang gần gấp đôi Vĩnh Phúc và gấp 1,5 lần tại Hà Nội.

Như vậy, có thể đánh giá sơ bộ tốc độ ăn mòn vật liệu ở Nhà máy Điện Cà Mau 1 vào loại cao ở nước ta.

Nhà máy Điện Cà Mau 1 sử dụng nhiên liệu là khí, do vậy mức độ ô nhiễm môi trường nhà máy trong quá trình vận hành không phải là yếu tố gây ăn mòn đáng quan tâm.

Tương tự, Nhà máy Điện Nhơn Trạch 2 cũng sử dụng nhiên liệu khí nên mức độ ô nhiễm môi trường không cao.

Tuy nhiên do khu vực nhà máy gần biển hơn Tp. Hồ Chí Minh, mà tốc độ ăn mòn của Tp. Hồ Chí Minh là 40μm/năm, có thể dự báo tốc độ ăn mòn đối với vật liệu nói chung và kim loại nói riêng ở khu vực này cao.

Để xác thực mức độ ô nhiễm môi trường xung quanh hai nhà máy, tiến hành xác định các tạp khí khí quyển bao gồm SOx, NOx, H2S và độ muối.

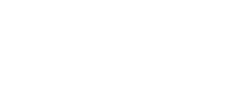

Hàm lượng SOx, NOx, H2S được đo trên máy Tempest 100 (Hình 1), độ muối được xác định bằng phương pháp nến ẩm theo Tiêu chuẩn ASTM G140.

Kết quả đo tạp khí khí quyển tại Nhà máy Điện Cà Mau 1 và Nhà máy Điện Nhơn Trạch 2 được thể hiển trong Bảng 1.

Các kết quả đo được ở Bảng 1 cho thấy các tạp khí SOx, NOx, H2S chỉ là vết, còn độ muối ở Nhà máy Điện Cà Mau 1 có hàm lượng lớn hơn rất nhiều độ muối ở Nhà máy Điện Nhơn Trạch 2.

Hàm lượng muối trong không khí Nhà máy Điện Cà Mau 1 cao là do nhà máy sử dụng tháp làm mát, nguồn nước cấp là nước sông Ông Đốc có hàm lượng clo rất cao.

Khi nước qua tháp làm mát được giải nhiệt và có quạt công suất lớn thổi nên hơi nước bay lên kéo theo muối làm cho không khí xung quanh nhà máy có hàm lượng clo cao.

Nhà máy Điện Nhơn Trạch 2 sử dụng hệ thống nước làm mát chạy ngầm nên không gây ra không khí ẩm trong khí quyển nhà máy.

Địa điểm | Vị trí | SOx | NOx | H2S | Độ muối | |

| (mg/l) | (mg/l) | (mg/l) | (mg Cl-/m2/ngày) | |||

Nhà máy Điện Cà Mau 1 | 1 | Sau tháp làm mát | Vết | Vết | Vết | 561,90 |

2 | Cửa sông nhận nước | Vết | Vết | Vết | 351,20 | |

| 3 | Trước tháp làm mát | Vết | Vết | Vết | 140,40 | |

Nhà máy Điện Nhơn Trạch 2 | 1 | Xiphon | Vết | Vết | Vết | 8,66 |

2 | Giữa nhà máy | Vết | Vết | Vết | 6,92 | |

| 3 | Sát sông | Vết | Vết | Vết | 2,59 | |

Bảng 1. Hàm lượng các tạp khí khí quyển

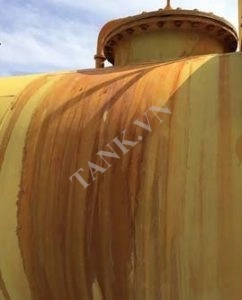

Do hàm lượng muối trong không khí cao nên tại Nhà máy Điện Cà Mau 1, quan sát bằng mắt có thể thấy rất nhiều lớp phủ bị bong tróc, đường ống, thiết bị bị ăn mòn, còn tại Nhà máy Điện Nhơn Trạch 2 hiện tượng này rất ít.

Một số hình ảnh bong tróc lớp phủ, gỉ ăn mòn tại Nhà máy Điện Cà Mau 1 (Hình 3 - 8). Nhà máy Điện Nhơn Trạch 2 (Hình 9 - 12).

Bên cạnh việc quan sát bằng mắt thường, tiến hành đo chiều dày và kiểm tra khuyết tật lớp phủ theo thời gian, hai đợt đo cách nhau 4 tháng. Kết quả đo được thể hiện trên Bảng 4 và 5.

Các vị trí đo được khảo sát đánh giá và xác định là những điểm có nguy cơ ăn mòn cao nhất. Chiều dày màng sơn được đo trên máy Positector 6000 của hãng DeFelsko và khuyết tật được đo trên máy Holiday Detection của hãng Elcometer.

Các kết quả tại Bảng 4 và 5 cho thấy đa số chiều dày lớp sơn tại hai nhà máy sau hai đợt kiểm tra mức độ suy giảm không đáng kể, và không phát hiện khuyết tật lớp phủ tại vị trí nào, duy chỉ có đường ống dẫn NaOH tại Nhà máy Điện Cà Mau 1 lớp sơn bị bong tróc.

2.1.2 Đánh giá hiện trạng ăn mòn trong môi trường đất

Để xác định mức độ ăn mòn trong môi trường đất tiến hành đo điện trở suất đất tại hai nhà máy bằng thiết bị Miller 400D của hãng MC Miller, kết quả được thể hiện tại Bảng 2 và 3.

Bảng 2. Điện trở suất đất khu vực Nhà máy Điện Cà Mau 1

| Vị trí 1 (gần tháp làm mát) | Vị trí 2 (gần cửa sông) | Vị trí 3 (nhà điều hành) |

| Điện trở suất đất (Ω.cm) | 489,84 | 339,12 | 8553,36 |

Bảng 3. Điện trở suất đất khu vực Nhà máy Điện Nhơn Trạch 2

| Vị trí 1 (giữa nhà máy) | Vị trí 2 (siphon) | Vị trí 3 (gần sông) |

| Điện trở suất đất (Ω.cm) | 13.866,24 | 1.431,84 | 1.356,48 |

Bảng 4. Chiều dày màng sơn và khuyết tật Nhà máy Điện Cà Mau 1

TT | Tên đường ống | Điểm | Chiều dày màng sơn (μm) (đợt 1) | Khuyết tật (đợt 1) | Chiều dày màng sơn (μm) (đợt 2) | Khuyết tật (đợt 2) |

| 1 | Đường ống dẫn dầu | DAU 01 (E) | 378 | Không | 375 | Không |

DAU 02 (E) | 246 | Không | 243 | Không | ||

DAU 03 | 232 | Không | 230 | Không | ||

| DAU 04 | 228 | Không | 225 | Không | ||

2 | Đường ống nước làm mát kín | NK01 (E) | 220 | Không | 220 | Không |

| NK02 (E) | 240 | Không | 240 | Không | ||

NK03 | 218 | Không | 215 | Không | ||

| NK04 | 228 | Không | 224 | Không | ||

3 |

Đường ống nước làm mát khu vực Cooling | NC01 (E) | 460 | Không | 453 | Không |

| NC02 | 460 | Không | 452 | Không | ||

NC03 (E) | 655 | Không | 650 | Không | ||

| NC04 | 654 | Không | 648 | Không | ||

NC05 | 614 | Không | 604 | Không | ||

| NC06 | 622 | Không | 615 | Không | ||

NC07 | 664 | Không | 656 | Không | ||

| NC08 | 668 | Không | 660 | Không | ||

NC09 | 588 | Không | 580 | Không | ||

| NC10 | 616 | Không | 608 | Không | ||

NC11 | 640 | Không | 633 | Không | ||

| NC12 | 660 | Không | 651 | Không | ||

NC13 | 650 | Không | 642 | Không | ||

| NC14 | 648 | Không | 640 | Không | ||

4 | Đường ống nước thải | NT01 (E) | 410 | Không | 403 | Không |

| NT02 (T) | 640 | Không | 635 | Không | ||

NT03 (E) | 388 | Không | 383 | Không | ||

| NT04 (T) | 466 | Không | 460 | Không | ||

5 | Đường ống dẫn NaOH (SS304) | X01 | Sơn bị bong tróc | Sơn bị bong tróc |

| |

6 | Đường ống nước làm mát cụm châm clo | NC16 (T) | 515 | Không | 510 | Không |

| NC17 (E) | 466 | Không | 461 | Không | ||

NC18 (E) | 468 | Không | 465 | Không | ||

7 | Đường ống tái tuần hoàn nước ngưng (có châm hydrazin) | NN01 (E) | 290 | Không | 288 | Không |

8 | Lò hơi 12 (HRSG12) | Co01 (ống khói) | 233 | Không | 230 | Không |

| Co02 (thành lò) | 240 | Không | 236 | Không | ||

Co03 (thành lò) | 350 | Không | 348 | Không | ||

9 | Bồn HCl | 1 | 438 | Không | 435 | Không |

2 | 352 | Không | 350 | Không | ||

| 3 | 358 | Không | 354 | Không |

Bảng 5. Chiều dày màng sơn và khuyết tật Nhà máy Điện Khí Nhơn Trạch 2

TT | Tên đường ống | Điểm | Chiều dày màng sơn (μm) (đợt 1) | Khuyết tật (đợt 1) | Chiều dày màng sơn (μm) (đợt 2) | Khuyết tật (đợt 2) |

1 | Đường ống nước làm mát tuần hoàn (supply) | N.TH01 (E) | 464 | Không | 460 | Không |

| N.TH03 (E) | 282 | Không | 280 | Không | ||

2 | Đường ống nước làm mát tuần hoàn (return) | N.TH02 | 430 | Không | 425 | Không |

| N.TH04 | 1034 | Không | 1030 | Không | ||

3 | Đường ống nước làm mát phụ (Aux.CWS) | N.TH05 (E) | 468 | Không | 460 | Không |

| N.TH06 (E) | 430 | Không | 425 | Không | ||

N.TH07 (T) | 380 | Không | 377 | Không | ||

4 | Đường ống nước Demi | N.TH08 (E) | 446 | Không | 440 | Không |

| N.TH09 (E) | 302 | Không | 300 | Không | ||

N.TH10 (T) | 460 | Không | 458 | Không | ||

5 | Đường ống tái tuần hoàn nước ngưng (có châm hydrazin) | N.TH11 (E) | 430 | Không | 425 | Không |

| N.TH12 (E) | 310 | Không | 306 | Không | ||

N.TH13 (E) | 316 | Không | 310 | Không | ||

6 |

Đường ống dẫn dầu | DO01 (E) | 390 | Không | 385 | Không |

| DO02 (E) | 385 | Không | 380 | Không | ||

DO03 (E) | 380 | Không | 375 | Không | ||

| DO04 (E) | 378 | Không | 370 | Không | ||

DO05 (E) | 360 | Không | 352 | Không | ||

| DO06 (T) | 320 | Không | 310 | Không | ||

DO07 (T) | 320 | Không | 312 | Không | ||

| DO08 (T) | 380 | Không | 374 | Không | ||

7 |

Đường ống dẫn khí | GA01 (E) | 380 | Không | 377 | Không |

| GA02 (E) | 380 | Không | 375 | Không | ||

GA03 (E) | 360 | Không | 356 | Không | ||

| GA04 (E) | 336 | Không | 330 | Không | ||

GA05 (E) | 290 | Không | 288 | Không | ||

| GA06 (E) | 460 | Không | 459 | Không | ||

GA07 (E) | 270 | Không | 270 | Không | ||

| GA08 (E) | 270 | Không | 268 | Không | ||

GA09 (E) | 380 | Không | 378 | Không | ||

| 8 | Đường ống nước cứu hỏa | N.CH01 | 246 | Sơn phồng rộp | 240 | Sơn phồng rộp |

| 9 |

Thành lò hơi | Co01 | 506 | Không | 504 | Không |

| Co02 | 440 | Không | 438 | Không | ||

Co03 | 410 | Không | 410 | Không | ||

| Co04 | 400 | Không | 400 | Không |

Bảng 6. Mức độ ăn mòn thép dựa trên điện trở suất đất

Điện trở suất đất (Ω.cm) | Mức độ ăn mòn |

0 - 500 | Ăn mòn mạnh |

| 500 - 1.000 | Có ăn mòn |

| 1.000 - 2.000 | Ăn mòn trung bình |

2.000 - 10.000 | Ăn mòn nhẹ |

| Trên 10.000 | Ăn mòn không đáng kể |

Nguồn: NACE corrosion basics

Áp dụng mức độ ăn mòn thép trong đất dựa vào điện trở của đất theo Tiêu chuẩn của NACE (National Association of Corrosion Engineers) (Bảng 6) và kết quả đo điện trở suất đất tại hai nhà máy điện khí (Bảng 2, 3) có thể thấy giá trị điện trở suất đất được chia làm hai vùng ứng với hai mức độ ăn mòn khác nhau.

Vùng có mức độ ăn mòn cao tại vị trí 1, 2 của Nhà máy Điện Cà Mau 1 và vùng có mức độ ăn mòn trung bình tại vị trí 2, 3 của Nhà máy Điện Nhơn Trạch 2.

Liên quan đến ăn mòn trong môi trường đất tại Nhà máy Điện Nhơn Trạch 2 có sử dụng hệ thống bảo vệ cathode dòng cưỡng bức để bảo vệ cho hệ thống đường ống nước làm mát.

Hệ thống đường ống nước làm mát gồm: Đường ống nước làm mát cung cấp (supply) và đường ống nước làm mát tuần hoàn (return).

Qua khảo sát cho thấy điện thế bảo vệ tại hai biến áp chỉnh lưu là -432mV và -817mV (so với điện cực Cu/ CuSO4), với điện thế bảo vệ này hệ thống bảo vệ cathode hoạt động chưa hiệu quả.

Theo Tiêu chuẩn NACE RP 0169, điện thế bảo vệ phải đạt giá trị -850mV đến -1.050mV (so với điện cực Cu/CuSO4) thì hệ thống đường ống mới được bảo vệ phù hợp.

2.2. Nghiên cứu đánh giá hiện trạng ăn mòn bên trong của nhà máy điện khí

Dựa theo môi chất bên trong các hệ đường ống, thiết bị có nguy cơ ăn mòn trong nhà máy điện khí, chọn lựa ra các vị trí để đo chiều dày.

Mỗi vị trí đo trên đường ống thực hiện phép đo ở bốn hướng 12, 3, 6 và 9 giờ. Nguyên tắc lựa chọn các điểm khảo sát là:

Bảng 7. Chiều dày đường ống, thiết bị Nhà máy Điện Khí Cà Mau 1 (đợt 1)

TT | Tên đường ống | Điểm | Chiều dày đường ống (mm) | |||

| Vị trí 3 | Vị trí 6 | Vị trí 9 | Vị trí 12 | |||

1 | Đường ống dẫn dầu | Dầu 1 (E) | 9,23 | 9,15 | 9,08 | 9,7 |

| Dầu 2 (E) | 7,88 | 7 | 7,06 | 8,01 | ||

Dầu 3 | 9,46 | 9,61 | 9,64 | 9,95 | ||

| Dầu 4 | 9,75 | 9,9 | 9,64 | 9,77 | ||

2 |

Đường ống nước làm mát kín | NK01 (E) | 10,25 | 9,64 | 10,88 | |

NK02 (E) | 10,95 | 10,15 | 9,55 | 11,15 | ||

| NK03 | 9,44 | 9,9 | 10,06 | 9,25 | ||

| NK04 | 9,53 | 9,48 | 10,08 | 9,25 | ||

3 |

Đường ống nước làm mát khu vực tháp làm mát | NC01 (E) | 9,75 | 10,76 | 10,45 | 10,53 |

| NC02 | 10,01 | 9,85 | 10,38 | 10,12 | ||

NC03 (E) | 10,56 | 10,6 | 10,57 | 11,2 | ||

| NC04 | 10,65 | 10,94 | 11,03 | 11,04 | ||

NC05 | 10,96 | 10,83 | 10,79 | 11,02 | ||

| NC06 | 10,54 | 10,65 | 10,95 | 10,78 | ||

NC07 | 10,71 | 10,6 | 10,56 | 10,91 | ||

| NC08 | 10,51 | 10,37 | 10,69 | 10,68 | ||

NC09 | 10,44 | 10,53 | 10,52 | 10,48 | ||

| NC10 | 10,6 | 10,44 | 10,8 | 10,37 | ||

NC11 | 10,68 | 10,66 | 10,2 | 10,77 | ||

| NC12 | 11,02 | 10,78 | 10,4 | 10,67 | ||

NC13 | 10,5 | 10,61 | 10,69 | 10,94 | ||

| NC14 | 10,14 | 9,76 | 10,2 | 10,43 | ||

4 |

Đường ống nước thải | NT01 (E) | 7,38 | 7,7 | 7,6 | 7,28 |

| NT02 (T) | 10,07 | 10,09 | 10,02 |

| ||

NT03 (E) | 8,16 | 8,6 | 8,78 | 7,79 | ||

| NT04 (T) | 10,75 | 10,75 | 10,38 | |||

5 | Đường ống dẫn NaOH (SS304) | X01 | 2,85 | 2,16 | 2,28 |

|

6 | Đường ống nước làm mát cụm châm clo | NC16 (T) | 8,56 | 8,59 | 8,21 | |

| NC17 (E) | 6,24 | 6,74 | 6,28 | |||

NC18 (E) | 6,65 | 6,75 | 6,38 | 6,8 | ||

| 7 | Đường ống tái tuần hoàn nước ngưng (có châm hydrazin) | NN01 (E) | 9,13 | 8,6 | 9,12 | 8,53 |

8 | Bồn HCl | 1 | 6,78 | 6,99 | 6,95 | |

2 | 6,76 | 7,71 | 6,76 | |||

| 3 | 6,94 | 6,75 | 7,62 |

| ||

Bảng 8. Chiều dày đường ống Nhà máy Điện Nhơn Trạch 2 (đợt 1)

TT | Tên đường ống | Điểm | Chiều dày đường ống (mm) | |||

| Vị trí 3 | Vị trí 6 | Vị trí 9 | Vị trí 12 | |||

1 | Đường ống nước làm mát tuần hoàn (supply) | N.TH01 (E) | 15,97 | 16,54 | 16,27 | 16,58 |

| N.TH03 (E) | 16,21 | 15,87 | 15,95 | 18,81 | ||

2 | Đường ống nước làm mát tuần hoàn (return) | N.TH02 | 21,93 | 22,35 | 21,29 | |

| N.TH04 | 21,45 | 21,71 | 22,35 | 21,74 | ||

3 | Đường ống nước làm mát phụ (Aux .CWS) | N.TH05 (E) | 12,48 | 11,4 | 12,71 | 12,36 |

| N.TH06 (E) | 11,75 | 12,25 | 12,81 | 11,25 | ||

N.TH07 (T) | 12,96 | 12,92 | 12,76 |

| ||

4 | Đường ống nước Demi | N.TH08 (E) | 11,28 | 11,25 | 10,85 | 10,68 |

| N.TH09 (E) | 11,66 | 10,97 | 10,7 | 11,8 | ||

N.TH10 (T) | 12,86 | 12,89 | 13,18 |

| ||

5 | Đường ống tái tuần hoàn nước ngưng (có châm hydrazin) | N.TH11 (E) | 9,6 | 10,8 | 9,02 | 9,22 |

| N.TH12 (E) | 9,3 | 9,82 | 9,08 | 9,6 | ||

N.TH13 (E) | 9,48 | 10,12 | 9,55 | |||

| 6 | Đường ống dẫn dầu | DO01 (E) | 9,1 | 9,12 | 8,67 | 8,96 |

DO02 (E) | 9 | 8,5 | 9,06 | 9,26 | ||

| DO03 (E) | 9,3 | 8,96 | 9,28 | 8,63 | ||

DO04 (E) | 9,25 | 9,54 | 9,55 | 8,94 | ||

| DO05 (E) | 10,66 | 9,88 | 10,71 | 10,01 | ||

DO06 (T) | 14,41 | 13,54 | 15,65 | |||

| DO07 (T) | 13,58 | 13,94 | 13,76 |

| ||

DO08 (T) | 13,59 | 13,68 | 13,38 | |||

| 7 | Đường ống dẫn khí | GA01 (E) | 17,33 | 14,96 | 16,07 | 15,41 |

GA02 (E) | 16,86 | 15,12 | 17,13 | 15,25 | ||

| GA03 (E) | 15,96 | 14,6 | 15,16 | 15,72 | ||

GA04 (E) | 17,02 | 15,66 | 16,88 | 15,3 | ||

| GA05 (E) | 15,88 | 16,01 | 16,8 | |||

GA06 (E) | 17,33 | 16,06 | 13,8 | 15,23 | ||

| GA07 (E) | 13,15 | 13,68 | 13,15 | 13,18 | ||

GA08 (E) | 13,18 | 13,07 | 12,71 | 12,73 | ||

| GA09 (E) | 15,8 | 15,38 | 15,08 | 14,62 | ||

8 | Đường ống nước cứu hỏa | N.CH01 | 8,8 | 9,1 | 8,7 | 8,48 |

- Quan sát tổng thể trong nhà máy cũng như tham khảo kinh nghiệm của các nhân viên trong nhà máy để lựa chọn vùng có khả năng bị ăn mòn mạnh nhất.

- Lựa chọn các nhóm đường ống đại diện cho từng khu vực.

- Chọn các vị trí chuyển dòng chảy như elbow (khúc uốn), tee (chia ba) được dự báo có tốc độ ăn mòn bên trong cao nhất vì các đường ống vận chuyển chất lỏng có áp suất.

Các điểm khảo sát được đánh dấu trên bản vẽ P&ID. Thiết bị sử dụng là thiết bị siêu âm 37DL của Hãng Olympus.

Tiến hành đo chiều dày hai đợt, mỗi đợt cách nhau 4 tháng, kết quả được thể hiện trên Bảng 7 - 10:

Qua hai đợt đo chiều dày đường ống và thiết bị tại Nhà máy Điện Cà Mau 1 và Nhà máy Điện Nhơn Trạch 2 nhận thấy sự suy giảm chiều dày không đáng kể, không có hiện tượng ăn mòn lớn xảy ra bên trong đường ống và thiết bị giữa hai lần kiểm tra.

Đề xuất các biện pháp theo dõi và chống ăn mòn dành cho nhà máy điện khí

3.1. Nhà máy Điện Cà Mau 1

Qua khảo sát đánh giá hiện trạng ăn mòn có thể thấy Nhà máy Điện Khí Cà Mau 1 gặp vấn đề ăn mòn trong môi trường khí quyển khá nghiêm trọng, rất nhiều vị trí bị ăn mòn gây bong tróc lớp phủ.

Nguyên nhân chính gây ăn mòn tại nhà máy là do hàm lượng clo trong khí quyển khu vực xung quanh nhà máy rất cao 561,9mg Cl-/m2/ngày (cao gấp 30 lần trong khí quyển biển thông thường, ví dụ tại Nha Trang).

Nhà máy sử dụng nước sông Ông Đốc để làm mát, tuy nhiên, hàm lượng muối trong nước sông này cũng rất cao 4.267,84mg/l.

Khi nước làm mát quay lại tháp làm mát để hạ nhiệt, nước bốc hơi theo các cánh quạt của tháp làm mát kéo theo lượng muối bốc hơi, dẫn đến hàm lượng muối trong không khí tăng cao.

Một nguyên nhân khác khiến lớp sơn bị bong tróc, ăn mòn có thể do quy trình thi công màng sơn.

Một số thiết bị, đường ống lớp sơn từ khi đi vào hoạt động đến nay vẫn tốt, chưa có hiện tượng bong tróc, khuyết tật lớp phủ và suy giảm chiều dày lớp phủ (như thành lò hơi, ống khói) chứng tỏ lớp sơn tại những vị trí đó chịu được độ muối cao và cũng được sơn trong điều kiện tốt, bề mặt làm sạch đạt chuẩn, điều kiện phun sơn tốt, ở điều kiện nhiệt độ, độ ẩm cho phép.

Trong quá trình thi công sơn, nếu bề mặt không được làm sạch đến tiêu chuẩn cần thiết thì sau một thời gian ngắn lớp sơn sẽ bị bong tróc.

Mặt khác, trong quá trình thi công màng sơn trong điều kiện độ ẩm khí quyển cao, muối theo ẩm sẽ len vào dưới bề mặt lớp sơn và phá hủy dần dần, chỉ cần 1 chỗ bị bong sẽ kéo theo bong tróc, ăn mòn mở rộng dần.

Bảng 9. Chiều dày đường ống, thiết bị Nhà máy Điện Cà Mau 1 (đợt 2)

TT | Tên đường ống | Điểm | Chiều dày đường ống (mm) | |||

| Vị trí 3 | Vị trí 6 | Vị trí 9 | Vị trí 12 | |||

1 | Đường ống dẫn dầu | Dầu 1 (E) | 9,2 | 9,13 | 9,04 | 9,65 |

| Dầu 2 (E) | 7,85 | 6,96 | 7 | 7,97 | ||

Dầu 3 | 9,42 | 9,59 | 9,6 | 9,9 | ||

| Dầu 4 | 9,71 | 9,88 | 9,6 | 9,72 | ||

2 | Đường ống nước làm mát kín | NK01 (E) | 10,22 | 9,6 | 10,82 | |

| NK02 (E) | 10,9 | 10,1 | 9,5 | 11,1 | ||

NK03 | 9,4 | 9,82 | 10 | 9,2 | ||

| NK04 | 9,5 | 9,4 | 10 | 9,2 | ||

3 |

Đường ống nước làm mát khu vực Cooling | NC01 (E) | 9,71 | 10,72 | 10,4 | 10,5 |

| NC02 | 10 | 9,8 | 10,32 | 10 | ||

NC03 (E) | 10,5 | 10,55 | 10,5 | 11,12 | ||

| NC04 | 10,6 | 10,9 | 11 | 11 | ||

NC05 | 10,9 | 10,8 | 10,7 | 11 | ||

| NC06 | 10,5 | 10,6 | 10,9 | 10,71 | ||

NC07 | 10,66 | 10,56 | 10,5 | 10,82 | ||

| NC08 | 10,44 | 10,3 | 10,6 | 10,61 | ||

NC09 | 10,4 | 10,5 | 10,48 | 10,42 | ||

| NC10 | 10,55 | 10,4 | 10,75 | 10,31 | ||

NC11 | 10,62 | 10,61 | 10,12 | 10,7 | ||

| NC12 | 11 | 10,7 | 10,33 | 10,6 | ||

NC13 | 10,43 | 10,55 | 10,61 | 10,9 | ||

| NC14 | 10,1 | 9,7 | 9,9 | 10,4 | ||

4 | Đường ống nước thải | NT01 (E) | 7,3 | 7,65 | 7,53 | 7,2 |

| NT02 (T) | 10 | 10 | 10 |

| ||

NT03 (E) | 8,11 | 8,57 | 8,72 | 7,72 | ||

| NT04 (T) | 10,7 | 10,7 | 10,32 | |||

| 5 | Đường ống dẫn NaOH (SS304) | X01 | 2,8 | 2,1 | 2,2 |

|

6 | Đường ống nước làm mát cụm châm clo | NC16 (T) | 8,5 | 8,55 | 8,2 | |

| NC17 (E) | 6,2 | 6,7 | 6,22 | |||

NC18 (E) | 6,6 | 6,7 | 6,32 | 6,76 | ||

7 | Đường ống tái tuần hoàn nước ngưng (có châm hydrazin) | NN01 (E) | 9,1 | 8,55 | 9,1 | 8,5 |

8 | Bồn HCl | 1 | 6,72 | 6,91 | 6,9 | |

| 2 | 6,7 | 7,67 | 6,7 |

| ||

3 | 6,9 | 6,7 | 7,6 | |||

Từ nguyên nhân gây nên hiện tượng ăn mòn trong môi trường khí quyển có thể thấy biện pháp hữu hiệu nhất để phòng chống là:

- Sử dụng lớp phủ tốt, thích hợp, bền trong môi trường có hàm lượng muối cao quy trình thi công sơn chuẩn

- Có quy định và giám sát theo dõi chặt chẽ công đoạn làm sạch bề mặt

- Điều kiện nhiệt độ và độ ẩm khi phun sơn cũng cần được theo dõi giám sát

- Yêu cầu phải cách ly môi trường ẩm và muối khi phun sơn.

Ngoài ra tại những mặt bích, là những vị trí khó tiếp cận có thể dùng lớp phủ nhiệt dẻo bao bọc hoặc dùng sơn phủ kết hợp hệ ức chế bay hơi.

Phương pháp sử dụng chất ức chế bay hơi đã được Trung tâm Nghiên cứu Ứng dụng và Chuyển giao công nghệ (CTAT) - Viện Dầu khí Việt Nam thử nghiệm và cho hiệu quả tốt tại Nhà máy Điện Cà Mau 1 trong đề tài “Nghiên cứu đánh giá hiệu quả chất ức chế bay hơi trong một số nhà máy khâu sau của PVN”.

Trong đề tài “Nghiên cứu xây dựng hướng dẫn quản lý kiểm soát ăn mòn cho các công trình chế biến dầu khí” CTAT thực hiện năm 2012 cũng nêu hướng dẫn xây dựng quản lý biện pháp giảm ăn mòn bằng lớp phủ và hướng dẫn xây dựng quản lý dạng ăn mòn trong môi trường khí quyển.

Hiện tại Nhà máy Điện Cà Mau 1 thuê lại Công ty bảo dưỡng điện Cà Mau để sửa chữa, theo dõi bảo dưỡng ăn mòn cho nhà máy, nhà máy có thể khuyến cáo Công ty này tham khảo các hướng dẫn xây dựng quản lý của đề tài.

Bảng 10. Chiều dày đường ống Nhà máy Điện Nhơn Trạch 2 (đợt 2)

TT | Tên đường ống | Điểm | Chiều dày đường ống (mm) | |||

| Vị trí 3 | Vị trí 6 | Vị trí 9 | Vị trí 12 | |||

1 | Đường ống nước làm mát tuần hoàn (supply) | N.TH01 (E) | 15,93 | 16,51 | 16,24 | 16,54 |

| N.TH03 (E) | 16,19 | 15,85 | 15,91 | 18,78 | ||

2 | Đường ống nước làm mát tuần hoàn (return) | N.TH02 | 21,9 | 22,31 | 21,25 | |

| N.TH04 | 21,41 | 21,7 | 22,32 | 21,71 | ||

3 | Đường ống nước làm mát phụ (Aux .CWS) | N.TH05 (E) | 12,44 | 11,4 | 12,69 | 12,32 |

| N.TH06 (E) | 11,72 | 12,22 | 12,78 | 11,22 | ||

N.TH07 (T) | 12,94 | 12,9 | 12,73 |

| ||

4 | Đường ống nước Demi | N.TH08 (E) | 11,27 | 11,24 | 10,83 | 10,66 |

| N.TH09 (E) | 11,64 | 10,96 | 10,68 | 11,79 | ||

N.TH10 (T) | 12,85 | 12,88 | 13,16 | |||

5 | Đường ống tái tuần hoàn nước ngưng (có châm Hydrazin) | N.TH11 (E) | 9,58 | 10,79 | 9 | 9,2 |

| N.TH12 (E) | 9,27 | 9,8 | 9,05 | 9,57 | ||

N.TH13 (E) | 9,45 | 10,1 | 9,53 | |||

6 | Đường ống dẫn dầu | DO01 (E) | 9,1 | 9,11 | 8,66 | 8,95 |

| DO02 (E) | 9 | 8,5 | 9,04 | 9,24 | ||

DO03 (E) | 9,28 | 8,94 | 9,25 | 8,6 | ||

| DO04 (E) | 9,23 | 9,52 | 9,52 | 8,92 | ||

DO05 (E) | 10,64 | 9,87 | 10,7 | 10 | ||

| DO06 (T) | 14,4 | 13,52 | 15,62 |

| ||

DO07 (T) | 13,55 | 13,92 | 13,75 | |||

| DO08 (T) | 13,57 | 13,66 | 13,35 |

| ||

7 | Đường ống dẫn khí | GA01 (E) | 17,32 | 14,94 | 16,05 | 15,4 |

| GA02 (E) | 16,85 | 15,1 | 17,1 | 15,23 | ||

GA03 (E) | 15,95 | 14,6 | 15,14 | 15,7 | ||

| GA04 (E) | 17 | 15,65 | 16,86 | 15,28 | ||

GA05 (E) | 15,85 | 16 | 16,78 | |||

| GA06 (E) | 17,3 | 16,03 | 13,79 | 15,21 | ||

GA07 (E) | 13,14 | 13,66 | 13,13 | 13,15 | ||

| GA08 (E) | 13,16 | 13,05 | 12,7 | 12,71 | ||

GA09 (E) | 15,79 | 15,36 | 15,06 | 14,6 | ||

| 8 | Đường ống nước cứu hỏa | N.CH01 | 8,78 | 9,09 | 8,68 | 8,45 |

Trong quá trình khảo sát nhóm tác giả đã xác định được 30 vị trí theo dõi chiều dày các đường ống, thiết bị có nguy cơ ăn mòn của nhà máy.

Nhà máy nên tiến hành đo chiều dày định kỳ hàng năm để theo dõi được sự suy giảm chiều dày, từ đó đánh giá về tốc độ ăn mòn cũng như thời gian hoạt động còn lại của đường ống thiết bị.

Nhà máy Điện Nhơn Trạch 2

Vấn đề xuất hiện tại Nhà máy Điện Nhơn Trạch 2 là hệ thống bảo vệ cathode bằng dòng cưỡng bức chống ăn mòn cho đường ống nước làm mát đi ngầm dưới đất.

Việc theo dõi và duy trì hoạt động cho hệ thống bảo vệ cathode của nhà máy chưa thực sự bám sát, khi giá trị điện thế chưa đạt hiệu quả cần phải có sự điều chỉnh ngay máy biến áp chỉnh lưu.

Tuy nhiên, sau khi điều chỉnh phải kiểm tra điện thế bảo vệ tại các trạm kiểm tra khác, xem giá trị điện thế bảo vệ có quá cao không, nếu vượt giá trị -1.100mV có thể sẽ gây hiện

tượng “quá bảo vệ” gây ăn mòn giòn hydro làm giảm cơ tính của vật liệu đường ống.

Để duy trì hệ thống bảo vệ cathode hoạt động một cách hiệu quả cần phải khảo sát đo điện thế tại các trạm kiểm tra định kỳ hàng tháng.

Hàng năm phải có một đợt khảo sát tổng thể toàn bộ hệ thống bảo vệ cathode từ máy biến áp chỉnh lưu, anode trơ, điện cực so sánh, các junction box (hộp nối), trạm kiểm tra, điện thế bảo vệ dọc theo tuyến ống, cách 1 mét đo 1 giá trị điện thế bảo vệ... theo Tiêu chuẩn của NACE, nếu có phần nào bị hỏng hóc cần phải chỉnh sửa ngay.

Tương tự Nhà máy Điện Cà Mau 1, Nhà máy Điện Nhơn Trạch 2 có thể tham khảo hướng dẫn xây dựng quản lý biện pháp giảm ăn mòn bằng lớp phủ và đo chiều dày tại 30 vị trí có nguy cơ ăn mòn.

Kết luận

Qua khảo sát và đánh giá hiện trạng ăn mòn trong các môi trường khí quyển, đất, ăn mòn bên trong tại hai nhà máy: Nhà máy Điện Khí Cà Mau 1 và Nhà máy Điện Khí Nhơn Trạch 2 cho thấy

- Tại Nhà máy Điện Cà Mau 1 vấn đề ăn mòn trong môi trường khí quyển do hàm lượng clo trong không khí cao. Còn tại Nhà máy Điện Nhơn Trạch 2 hệ thống bảo vệ cathode dòng cưỡng bức cho hệ thống đường ống nước làm mát bởi giá trị điện thế bảo vệ chưa đạt yêu cầu theo Tiêu chuẩn của

- Nhóm tác giả đã phân tích nguyên nhân gây ăn mòn và đề xuất biện pháp sửa chữa đối với hiện tượng ăn mòn trong môi trường khí quyển Nhà máy Điện Cà Mau 1 và đề xuất biện pháp khắc phục, theo dõi, khảo sát đánh giá đối với hệ thống bảo vệ cathode dòng cưỡng bức bảo vệ chống ăn mòn cho hệ thống đường ống nước làm mát Nhà máy Điện Nhơn Trạch 2.

Rất mong bạn đọc quan tâm và theo dõi tank.vn để biết cập nhật thong tin mới nhất về các giải pháp chống ăn mòn nhà máy điện khí.